Nos últimos anos, o rápido desenvolvimento de eletrólitos sólidos de sulfeto — incluindo Li₂S-SiS₂, Li₂S-B₂S₃, Li₂S-P₂S₅, Li(₁₀±₁)MP₂S₁₂ (onde M = Ge, Si, Sn, Al ou P) e Li₆PS₅X (onde X = Cl, Br, I) — abordou, em particular, parcialmente a desvantagem da condutividade intrínseca insuficiente em eletrólitos sólidos. Esse progresso é exemplificado por sulfetos estruturados em tio-LISICON, como Li₁₀GeP₂S₁₂ (LGPS), que apresentam uma condutividade de íons de lítio extremamente alta à temperatura ambiente de 12 mS/cm, superando a de eletrólitos líquidos.

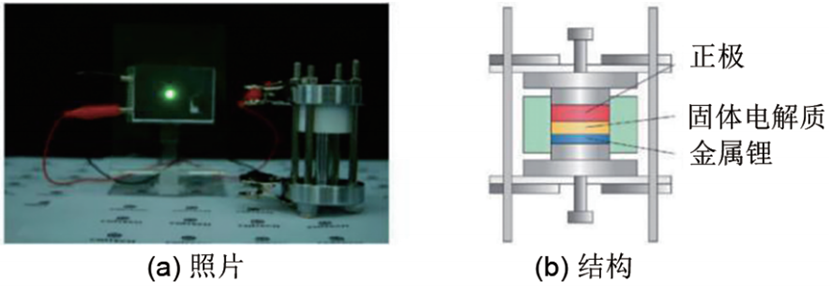

A Figura 1(a) mostra uma bateria de lítio totalmente em estado sólido usando um pellet prensado a frio de pó de eletrólito sólido cerâmico Li₁₀Ge₂PS₁₂ com condutividade elétrica à temperatura ambiente superior a 5 mS/cm, um material de cátodo LiCoO₂, um eletrólito de 99% (30Li₂S·70P₂S₅)·1% P₂O₅ como eletrólito modificador do lado do ânodo e lítio metálico como ânodo. Esta bateria pode normalmente descarregar e operar à temperatura ambiente para acender uma lâmpada de LED. Um diagrama esquemático da estrutura do componente central é mostrado na Figura 1(b), a partir do qual pode ser visto que a camada do cátodo, a camada do eletrólito sólido inorgânico e a folha de lítio estão firmemente ligadas e pressionadas juntas em um molde. Os métodos e processos de preparação de cada componente serão descritos em detalhes a seguir.

Figura 1: Bateria de lítio totalmente em estado sólido baseada em eletrólito sólido de sulfeto

1 Método de Preparação do Cátodo

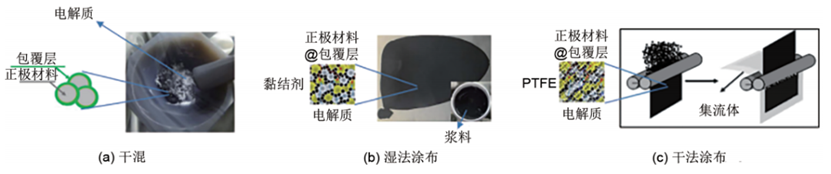

O pó eletrólito sólido de sulfeto apresenta um módulo de Young de aproximadamente 20 GPa, juntamente com forte adesão, alta compressibilidade e tendência à deformação plástica. Após a prensagem a frio, demonstra baixa resistência ao contorno de grão; portanto, é adequado para mistura a seco direta com pó catódico durante a preparação da camada catódica [Fig. 2(a)]. Durante a mistura a seco, o agente condutor, o eletrólito sólido de sulfeto e o material catódico são adicionados simultaneamente a uma argamassa, seguido de moagem manual ou misturados mecanicamente com um agitador. Deve-se observar que a compatibilidade entre diferentes materiais catódicos e o eletrólito, a aplicabilidade de vários agentes condutores e a adequação de diferentes revestimentos catódicos precisam ser avaliadas em condições práticas.

Figura 2: Método de preparação do cátodo para baterias de lítio de estado sólido baseadas em eletrólitos sólidos de sulfeto

Para a fabricação de baterias de sulfeto em larga escala, utilizando o processo roll-to-roll (R2R), o processo de revestimento úmido [Fig. 2(b)] pode ser mais adequado para aumento de escala. Isso ocorre porque ligantes poliméricos e solventes são necessários para preparar camadas finas de eletrólitos e eletrodos com as propriedades mecânicas necessárias para processos R2R de alto rendimento. Além disso, a presença de polímeros flexíveis no eletrólito/eletrodo pode amortecer eficazmente a tensão e a deformação geradas durante ciclos repetidos de carga-descarga, mitigando problemas como a formação de trincas e o desprendimento de partículas.

No entanto, as seguintes considerações são necessárias durante a preparação: ① O ligante de polímero deve ser dissolvido em solventes não polares ou fracamente polares (por exemplo, xileno) com reatividade insignificante em relação a sulfetos; ② Ligantes com forte adesão devem ser usados, pois o excesso de polímero afetaria adversamente a condutividade iônica e a estabilidade térmica do eletrólito/eletrodo; ③ O ligante de polímero deve apresentar alta flexibilidade. Embora polímeros como poliestireno (PS) e poli(metacrilato de metila) (PMMA) possam se dissolver em xileno, eles se tornam extremamente rígidos após a evaporação do solvente, causando a desintegração do eletrólito/eletrodo. Assim, a maioria dos estudos selecionou borracha nitrílica (NBR) e borracha de estireno-butadieno (SBR). No entanto, ligantes à base de borracha não podem gerar condutividade iônica interna, o que degrada significativamente o desempenho eletroquímico da bateria, mesmo quando usados em pequenas quantidades. Portanto, o desenvolvimento de polímeros com alta condutividade iônica, excelente estabilidade térmica, solubilidade em solventes não polares ou fracamente polares e insolubilidade em polissulfetos é a direção futura para o revestimento úmido de eletrólitos de sulfeto.

No entanto, o processo de preparação da pasta úmida descrito acima envolve o uso significativo de solventes, o que inevitavelmente deixa solventes residuais de pequenas moléculas na mistura. Esses resíduos podem desencadear reações colaterais, reduzindo a condutividade do eletrólito e degradando severamente a vida útil da bateria. Além disso, o encapsulamento incompleto de materiais ativos por ligantes poliméricos à base de solução pode levar à falha na transferência de carga. A evaporação do solvente também resulta em baixa compactação das folhas de eletrodos, o que prejudica os processos cinéticos da bateria. Além disso, a emissão e a recuperação de solventes representam desafios inevitáveis para a produção em larga escala.

Assim, a tecnologia de revestimento a seco usando politetrafluoretileno (PTFE) [Fig. 2(c)] surgiu como uma abordagem alternativa. Ela envolve principalmente três etapas: ① Mistura a seco do eletrólito, materiais do eletrodo e PTFE por meio de moagem de esferas; ② Rolamento do pó em um filme fino; ③ Rolamento do filme com um coletor de corrente para formar o eletrodo. Devido às forças intermoleculares extremamente fracas entre as cadeias de flúor-carbono no PTFE e à alta flexibilidade de suas cadeias moleculares, partículas finas de pó de PTFE com grandes pesos moleculares sofrem fibrose sob forças direcionais. Especificamente, micropartículas dentro dos grãos se alinham regularmente na direção da força de cisalhamento, formando estruturas fibrosas e em rede. Isso permite o encapsulamento próximo, mas não completo, de materiais ativos, eletrólitos e carbono condutor.

2 Método de Preparação do Ânodo

Eletrólitos sólidos de sulfeto ternário com estrutura tio-LISICON apresentam alta condutividade; no entanto, estudos experimentais e computacionais relataram que reações interfaciais espontâneas e de propagação progressiva entre lítio metálico e eletrólitos como LGPS ou Li₁₀Sn₂PS₁₂geram fases interfaciais com baixa condutividade iônica (por exemplo, Li₂S, Li₃P) e alta condutividade eletrônica (por exemplo, Li₁₅Ge₄). Essas fases aumentam a impedância interfacial Li/LGPS, causam curto-circuito em baterias de lítio totalmente em estado sólido e limitam severamente o desenvolvimento de baterias de lítio totalmente em estado sólido de alta densidade energética. Para aumentar a estabilidade química/eletroquímica de eletrólitos de sulfeto — especialmente sulfetos ternários contendo germânio, estanho, zinco, etc. — em relação ao lítio metálico, existem atualmente três abordagens principais.

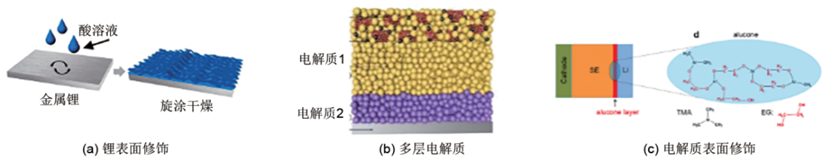

(1) Tratamento de superfície de lítio metálico para gerar in situ uma camada de modificação condutora de íons na superfície para proteger o eletrólito de sulfeto. Conforme mostrado na Fig. 3(a), Zhang et al. obtiveram um aumento na área de contato entre a camada de modificação e o lítio metálico controlando a reação do Li com H₃PO₄ puro para formar uma camada protetora de LiH₂PO₄. Isso evitou o contato direto entre o lítio metálico e o LGPS, impediu a penetração de fases intermediárias condutoras iônicas-eletrônicas mistas no interior do LGPS e melhorou o problema da cinética interfacial lenta de íons de lítio. Os resultados mostraram que, com a modificação de LiH₂PO₄, a estabilidade do lítio do LGPS foi significativamente melhorada. A bateria de lítio de estado sólido LCO/LGPS/LiH₂PO₄-Li apresentou ciclo de vida ultralongo e alta capacidade: a 25 °C e uma taxa de 0,1 °C, a capacidade de descarga reversível do 500º ciclo permaneceu em 113,7 mA·h/g, com uma taxa de retenção de 86,7%. Além disso, a célula simétrica Li/Li pôde operar de forma estável por mais de 950 horas sob uma densidade de corrente de 0,1 mA/cm².

Figura 3: Método de modificação de ânodo para baterias de lítio de estado sólido baseadas em eletrólitos sólidos de sulfeto

(2) Utilizando um eletrólito sólido de sulfeto de camada de transição estável em relação ao lítio metálico para proteger a outra camada. Conforme mostrado na Fig. 3(b), Yao et al. propuseram uma estrutura de eletrólito bicamada LGPS/LPOS para melhorar a condução iônica e a estabilidade da interface LGPS/Li, o que obteve resultados favoráveis em diversos sistemas de bateria. No entanto, um eletrólito bicamada mais espesso pode reduzir a densidade de energia gravimétrica geral da bateria. Seu método de montagem envolve a prensagem a frio de uma camada de eletrólito primeiro, depois a prensagem a frio de outra camada de eletrólito em sua superfície, seguida pelo empilhamento do cátodo e do ânodo e aplicação de pressão juntos.

(3) Geração in situ de uma camada de modificação na superfície do eletrólito (interface eletrólito/eletrodo). Conforme mostrado na Fig. 3(c), Gao et al. adicionaram eletrólito LiTFSI DOL-DME 1 mol/L à interface LGPS/Li, gerando sais de lítio híbridos orgânico-inorgânicos, como LiO-(CH₂O)ₙ-Li, LiF, -NSO₂-Li e Li₂O, permitindo que a célula simétrica Li/LGPS/Li realizasse um ciclo estável por 3.000 horas sob uma densidade de corrente de 0,1 mA/cm². Chien et al. utilizaram imagens de RMN de estado sólido para constatar que ocorreu uma depleção significativa de Li na interface da célula simétrica Li/LGPS/Li após o ciclo, e o revestimento com PEO-LiTFSI poderia melhorar a deposição insuficiente e irregular de Li na interface. Embora esses métodos tenham melhorado a compatibilidade entre eletrólitos de sulfeto e ânodos de lítio metálico até certo ponto, eles também podem enfrentar problemas como o princípio pouco claro da queda do eletrólito e a estabilidade térmica reduzida do eletrólito devido à adição de polímeros.

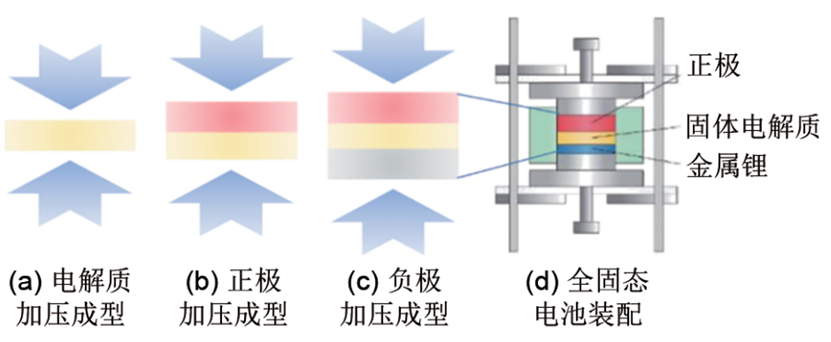

Figura 4: Método de montagem de baterias de lítio totalmente sólidas baseadas em eletrólitos sólidos de sulfeto

2.3 Método de montagem de baterias de lítio totalmente sólidas baseadas em eletrólitos sólidos de sulfeto

Em termos de montagem de baterias de lítio totalmente sólidas com eletrólitos sólidos de sulfeto, conforme mostrado na Fig. 4, o processo envolve principalmente as seguintes etapas: ① Pressurização e formação do eletrólito, normalmente com uma pressão de 120–150 MPa; ② Pressurização e formação do cátodo, anexando uma chapa de aço como coletor de corrente, normalmente com uma pressão de 120–150 MPa; ③ Pressurização e formação do ânodo: para lítio metálico, a pressão típica é de 120–150 MPa; para grafite, a pressão típica é de 250–350 MPa, com uma chapa de aço anexada como coletor de corrente; ④ Aperto dos parafusos da bateria. Deve-se observar que a leitura no mostrador da prensa hidráulica deve ser convertida com base no formato real do molde da bateria, e o curto-circuito da bateria deve ser evitado durante a montagem.

Referências: Cui Yanming, Zhang Zhihua, Huang Yuanqiao et al. Métodos de Preparação e Montagem de Eletrodos para Baterias de Lítio de Estado Sólido[J]. Energy Storage Science and Technology, 2021, 10(3): 12.