Os defeitos no revestimento das baterias de íon-lítio têm origem em três partes principais: a pasta de revestimento, a janela de revestimento e o processo de secagem do revestimento.

Para formar um revestimento estável e uniforme, as seguintes condições devem ser atendidas simultaneamente durante o processo de revestimento:

① Propriedades estáveis da pasta, sem sedimentação, sem alterações na viscosidade, teor de sólidos, etc.

② Fornecimento estável de pasta abrasiva, formando um estado de fluxo uniforme e estável dentro da matriz.

③ O processo de revestimento ocorre dentro da janela de revestimento, formando um campo de fluxo estável entre a matriz e o rolo de revestimento.

④ Movimento estável da folha, sem deslizamento da tela, vibração severa ou rugas.

Existem inúmeros tipos de defeitos em filmes de revestimento com causas variadas. Este artigo se concentra no revestimento por extrusão em fenda para baterias de íon-lítio, analisando diversos defeitos comuns e apresentando soluções correspondentes. Os defeitos comuns incluem defeitos pontuais, efeitos de borda e defeitos irregulares.

I. Defeitos pontuais

1. Furos de alfinete

Definição:

Um defeito ocorre quando o ar que escapa dos poros do material forma orifícios durante o processo de secagem do revestimento. Bolhas na película úmida migram da camada interna para a superfície e se rompem, formando defeitos de microfuros. As bolhas são formadas principalmente pela agitação, pelo transporte do líquido de revestimento e pelo próprio processo de revestimento.

Medidas de melhoria:

Aplique vácuo, selecione CMC com boa dispersibilidade e desempenho estável, ajuste o teor de sólidos, a proporção de CMC e SBR, etc., ajuste a velocidade e o tempo de agitação.

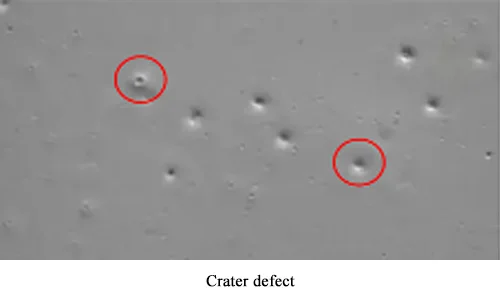

2. Cratera (Buraco de Encolhimento)

Definição:

Um defeito causado por pontos de baixa tensão superficial na superfície do substrato.

Causada por diversas partículas (poeira, manchas de óleo, partículas metálicas, etc.). A presença de partículas estranhas cria áreas de baixa tensão superficial na película úmida junto à superfície da partícula. A película líquida migra radialmente ao redor das partículas, formando defeitos pontuais semelhantes a crateras, como mostrado abaixo.

Medidas de melhoria:

Filtrar o líquido de revestimento para remoção de ferro, controlar a poeira ambiental e limpar a superfície do substrato.

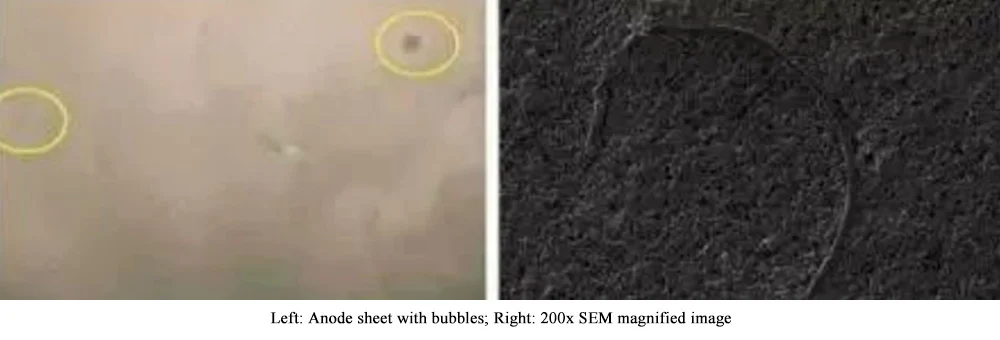

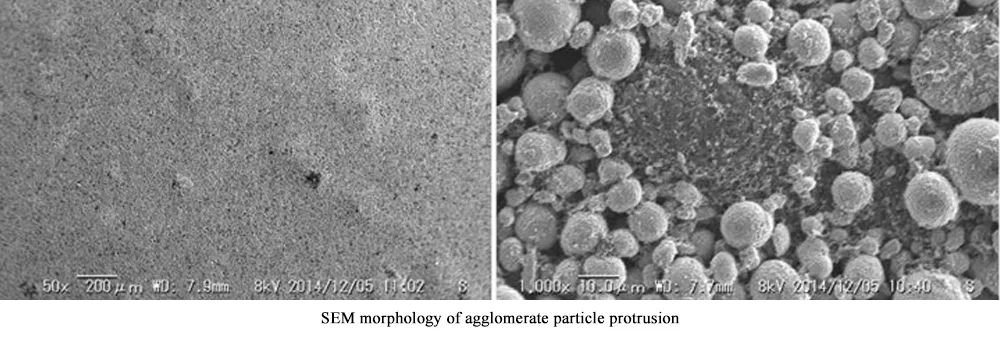

3. Bolhas no revestimento do ânodo

Protrusão de partículas aglomeradas:

Se a pasta não for agitada uniformemente e o agente condutor não for disperso, formando aglomerados, esse tipo de defeito ocorre. Como mostrado abaixo, grandes áreas com protuberâncias aparecem na superfície do eletrodo. A observação dessas áreas sob ampliação revela que se tratam de aglomerados do agente condutor.

Medidas de melhoria:

Melhore o processo de agitação da pasta para eliminá-los.

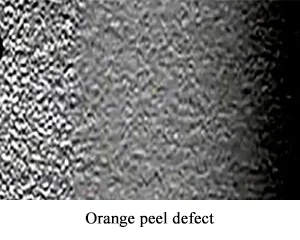

4. Casca de laranja

Definição:

Defeito na aparência da superfície, onde o revestimento se assemelha à textura da casca de laranja.

Causas:

Durante a aplicação do revestimento, devido à evaporação do solvente, surgem diferenças de temperatura em diferentes áreas, criando uma diferença de concentração entre as camadas superior e inferior da pasta. Isso forma um gradiente de tensão superficial e um fenômeno de convecção natural, fazendo com que a solução de revestimento migre, resultando em uma superfície de revestimento irregular e defeitos do tipo casca de laranja. Taxas de secagem excessivamente rápidas na estufa ou alta velocidade do ar quente podem fazer com que a solução solidifique prematuramente antes do nivelamento, também formando defeitos do tipo casca de laranja.

Medidas de melhoria:

II. Defeitos de linha

1. Arranhões

Definição:

A superfície do revestimento apresenta riscos lineares de comprimentos variáveis e lados irregulares devido ao contato com objetos pontiagudos, conforme mostrado abaixo.

Possíveis causas:

Aglomerados de partículas grandes, objetos estranhos ou partículas grandes presas na fenda ou na fenda de revestimento; má qualidade do substrato causando o bloqueio da fenda de revestimento entre o rolo de revestimento e o rolo de apoio por objetos estranhos; danos na borda da matriz. Além disso, durante a operação do equipamento, tensão irregular ou volume de ar inadequado no forno podem causar o atrito do eletrodo durante o deslocamento, também causando defeitos de linhas riscadas.

Medidas de melhoria:

Remova as partículas da borda ou da folga de revestimento, substitua os filtros e inspecione a borda da matriz. Para problemas causados por raspagem, pare a linha de produção para solucionar o problema, localize a origem da raspagem, remova o obstáculo ou ajuste adequadamente o volume de ar do forno para corrigir o defeito da linha de risco, garantindo a secagem do eletrodo.

Partículas grandes na lama:

Ajuste a CMC e aumente o tempo de agitação. O uso de CMC uniforme, com boa dissolução, mínimo resíduo de fibra e gelificação, além de bom efeito de hidratação, dispersa bem as partículas do material; aumente o tempo de agitação para remover as partículas macias residuais das telas e peneire a suspensão.

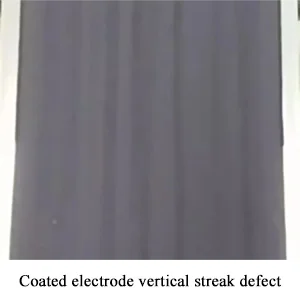

2. Listras Verticais

Definição:

Defeitos em forma de listras que aparecem no revestimento, paralelos à direção de aplicação do substrato, estendendo-se continuamente ao longo do comprimento, conforme mostrado abaixo.

Possíveis causas:

Geralmente ocorre próximo ao limite superior de velocidade da janela de revestimento, sendo mais evidente em revestimentos finos. Distribuição irregular da pasta abrasiva na superfície da folha.

Medidas de melhoria:

Ajuste a viscosidade da pasta (o excesso de dispersante adicionado para dispersão uniforme pode aumentar demais a viscosidade; o comportamento não newtoniano do fluido causa nivelamento inadequado após a transferência da pasta do revestidor para a superfície da folha, impedindo uma distribuição uniforme); reduza a velocidade de revestimento (a redução da velocidade permite que a pasta perca a elasticidade e se nivele rapidamente); reduza a distância entre o rolo de revestimento e o rolo de apoio; utilize dispersantes com boa dispersão e dosagem adequada.

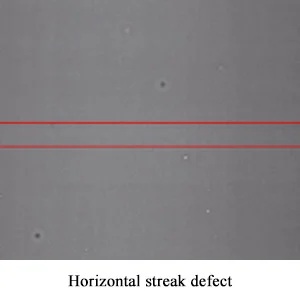

3. Listras horizontais

Definição:

Defeitos em forma de listras que aparecem no revestimento, perpendiculares à direção de deslocamento do substrato, atravessando a largura da bobina.

Possíveis causas:

Vibração mecânica; flutuação na velocidade da esteira; flutuações periódicas no fluxo de suprimento de pasta.

Medidas de melhoria:

Confirme se a frequência da perturbação mecânica corresponde à frequência de ocorrência da faixa horizontal.

4. Borda Ondulada

Definição:

Um defeito caracterizado por listras onduladas que aparecem na borda do revestimento.

Existem dois motivos principais para defeitos de borda ondulada: um está relacionado à folha, como rugosidade superficial inaceitável, oxidação ou contaminação secundária durante o transporte ou desenrolamento. Nesses casos, substitua a folha por uma nova para revestimento. Outro motivo é a incompatibilidade entre a viscosidade da pasta e a extensão da lâmina de revestimento. Durante o revestimento, a agitação prolongada no tanque de alimentação pode causar diminuição da viscosidade, ou a baixa molhabilidade do agente condutor durante a agitação pode afetar severamente a viscosidade da pasta. Alterações na viscosidade (diminuição) significam que a extensão da lâmina de revestimento atual não é mais adequada; substitua-a por uma lâmina de maior extensão para solucionar o problema de borda ondulada causado pela redução da viscosidade.

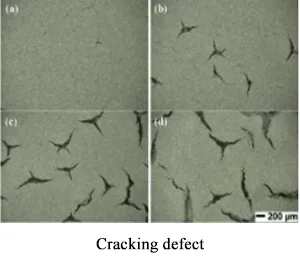

5. Rachaduras

Definição:

Um defeito caracterizado pelo aparecimento de fissuras entrelaçadas na superfície do revestimento.

Causas:

Secagem excessiva ou muito rápida. Devido ao aquecimento desigual de diferentes partes do eletrodo durante a parada, algumas bordas secam muito rapidamente, enquanto outras secam muito lentamente. Se a tensão interna gerada no revestimento não for totalmente liberada, ele poderá rachar.

Medidas de melhoria:

Ajuste o tempo e a velocidade de secagem; ajuste o teor de sólidos (um teor baixo de sólidos pode fazer com que o revestimento seque muito rápido e em excesso, causando ondulações e rachaduras); devido à tensão do material de revestimento, controle as rachaduras ajustando a entrada de ar do forno.

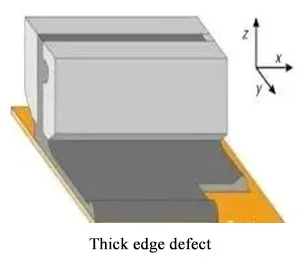

III. Efeitos de Borda

1. Borda Espessa (Acúmulo de Borda)

Definição:

Um defeito em que a espessura do revestimento em ambas as extremidades da largura revestida é maior que a espessura média. Frequentemente, as extremidades são espessas e o centro é fino, ou seja, borda espessa.

Causa:

Migração de massa impulsionada pela tensão superficial. Como mostrado abaixo, inicialmente, a borda do filme úmido é mais fina, o solvente evapora mais rapidamente do que no centro, fazendo com que o teor de sólidos na borda aumente rapidamente. A tensão superficial na borda torna-se muito maior do que a do filme úmido central. A maior tensão superficial na borda e a evaporação mais rápida do solvente impulsionam o líquido da parte interna em direção à borda, formando uma borda espessa após a secagem.

O fenômeno da borda espessa é um defeito indesejável. Medidas para preveni-lo e mitigá-lo incluem:

① Com uma vazão de pasta constante, a redução do tamanho da fenda aumenta a velocidade de saída da pasta na matriz, reduzindo assim a força de arrasto da pasta e, consequentemente, a espessura da borda espessa. No entanto, uma fenda menor cria uma pressão interna maior na matriz, causando mais facilmente o inchaço do lábio da matriz, o que leva a uma uniformidade de espessura transversal do revestimento irregular, exigindo equipamentos de revestimento de maior precisão.

② Reduzir a folga do revestimento pode diminuir, de forma limitada, a espessura e a largura da borda espessa.

③ Reduzir a tensão superficial da pasta, por exemplo, adicionando surfactantes, para inibir o fluxo da pasta em direção à borda durante a secagem.

④ Otimizar o formato de saída da calço da fenda para alterar a direção e a magnitude da velocidade de fluxo da pasta, reduzir o estado de tensão da pasta na borda e atenuar o efeito de expansão da pasta na borda.

[Sugestão de link interno: Vincule "equipamentos de revestimento de alta precisão" à nossa página de produtos para revestidores de precisão e "propriedades da pasta" às nossas páginas de fornecimento de materiais ou suporte técnico]

2. Depressão da borda

Definição:

Semelhante a defeitos lineares do tipo depressão de borda.

Causa:

Um fator crucial que causa defeitos de depressão nas bordas está relacionado à pressão de revestimento. Quando a pressão de revestimento dentro da cavidade do chip é relativamente baixa, ocorre depressão nas bordas do revestimento do eletrodo.

Medidas de melhoria:

Um método consiste em adicionar Teflon em ambos os lados da cavidade do chip para aumentar a pressão de revestimento da borda, melhorar a quantidade de revestimento e resolver o problema de depressão na borda. Outro método consiste em reduzir a espessura da camada de ajuste, também para aumentar a pressão de revestimento na cavidade e evitar a depressão na borda.

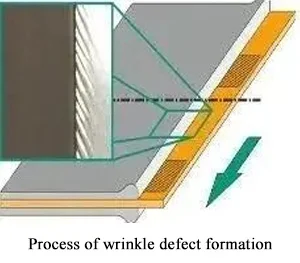

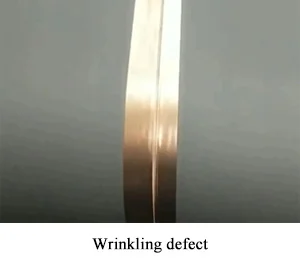

3. Rugas

Definição:

Um defeito caracterizado pelo aparecimento de rugas no revestimento durante o processo de secagem.

Os principais fatores incluem: tensão de desenrolamento/rebobinamento, relações de rolos, especificações da folha de cobre (mais comuns em tipos largos e finos), diâmetro do eixo de rebobinamento, densidade de enrolamento do filme PET, etc.

Contramedidas de melhoria:

Otimizar as curvas de tensão, alterar as relações de rolos, ajustar os rolos reguladores e aumentar a densidade de enrolamento do filme PET nos rolos.

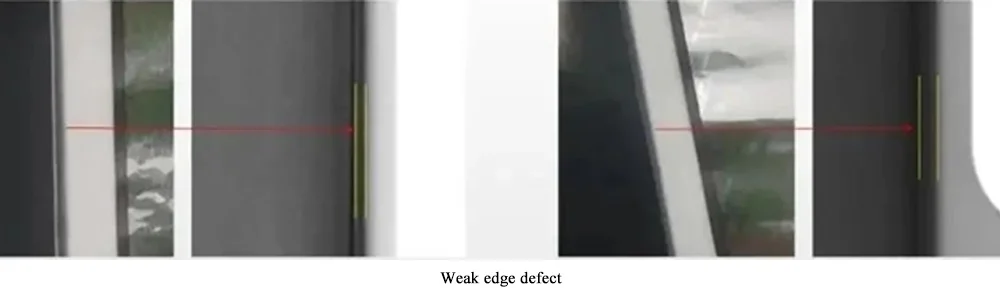

4. Borda Frágil / Borda Imprecisa

Definição:

A diferença de cor entre o material revestido e o material da borda é pequena, sem um limite nítido; a detecção imprecisa da borda devido a uma borda tênue pode levar a uma medição de distância imprecisa, afetando subsequentemente a ligação de correção de desvio.

Causas:

Oscilação do material para a esquerda e para a direita; diferentes materiais/pasta apresentam diferentes níveis de cinza; interferência de defeitos de aparência na borda do revestimento, etc.

Medidas de melhoria:

Otimizar o sistema de imagem e o algoritmo de detecção de bordas.

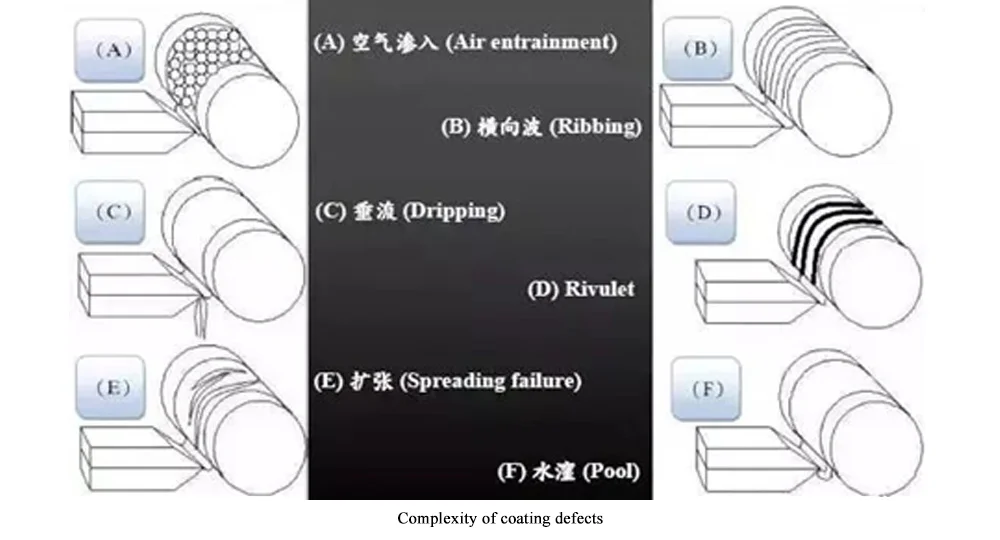

Outros defeitos comuns em revestimentos incluem: entrada de ar, ondulações transversais, escorrimento, formação de sulcos, expansão, empoçamento, etc.

A complexidade dos defeitos de revestimento

Os defeitos de revestimento, desde suas causas até os métodos de eliminação e mesmo os métodos de controle, são bastante complexos.

Em primeiro lugar, os fatores que causam defeitos são complexos. Cada operação unitária ou etapa do processo de revestimento pode afetar a qualidade do revestimento, levando a defeitos de qualidade no produto final. Além dos efeitos diretos dos fatores causadores de defeitos, as interações entre diferentes fatores também podem causar defeitos.

Em segundo lugar, identificar a origem dos defeitos é complexo. Os defeitos podem aparecer na mesma etapa do processo ou somente após várias operações. Às vezes, estrias de revestimento são encontradas na estação de revestimento, mas defeitos mistos ou de contaminação só se tornam visíveis após o término da secagem. Mesmo defeitos no substrato podem não ser detectados até que o produto final seja rebobinado ou após o corte.

Em terceiro lugar, a ocorrência de defeitos é aleatória. Os defeitos podem ocorrer em qualquer etapa do ciclo de desenvolvimento do produto, desde a preparação da pasta em escala laboratorial, passando pelo revestimento piloto, até a produção em escala ampliada. Cada etapa pode apresentar defeitos diferentes, e a eliminação na etapa inicial não garante uma etapa seguinte sem defeitos. Mais complexamente, defeitos de aparência semelhante podem ter muitas causas, e a causa pode ser diferente a cada vez, como no caso de bolhas, manchas ou ondulações.

Por fim, os defeitos também podem ser determinados pelo projeto inicial do revestidor e pelo desempenho de cada componente na linha de produção de revestimento. Um revestidor pode ser adequado para o produto para o qual foi inicialmente projetado, mas alterações no produto ou variações de custo podem torná-lo incapaz de atender aos requisitos.

A análise acima destaca os desafios complexos no revestimento de eletrodos de baterias de íon-lítio. A obtenção de resultados consistentes e de alta qualidade exige não apenas conhecimento técnico profundo, mas também equipamentos de precisão, materiais estáveis e uma linha de produção perfeitamente integrada.

No TOB NOVA ENERGIA Somos seu parceiro dedicado na superação desses desafios. Oferecemos soluções completas que preenchem a lacuna entre P&D e produção em massa, garantindo que seus processos sejam otimizados em termos de qualidade, eficiência e rendimento.

Nossos principais serviços:

Vamos construir juntos o futuro da energia.

Visite nosso site para descobrir como nossos Soluções para linhas de produção de baterias e Serviços de Equipamentos Personalizados pode impulsionar o seu sucesso. Para colaboração técnica, por favor Contate-nos hoje.