No processo de corte, questões como desgaste rápido do molde, tempo de mudança de molde longo, flexibilidade fraca e baixa eficiência de produção geralmente levam a processos instáveis, resultando na qualidade de corte de eletrodos inconsistentes e desempenho reduzido da bateria O corte a laser, devido às suas vantagens de desvio de vibração, alta precisão, boa estabilidade e nenhuma necessidade de substituição de moldes, se tornou gradualmente a formação na fabricação de bateria de lítio É comumente usado em processamento como corte de guias, corte de folhas de eletrodos e corte separador

Características de Corte de matriz do eletrodo Máquina:

1 As lacunas de corte excessivas, insuficientes ou desiguais podem causar rebarbas

2 As bordas opacas ou danificadas podem produzir rebarbas

3 Condições de impressão, como fraco contato entre a peça de trabalho e a ordem do punção, ou a altura inadequada de posicionamento durante o corte e o perfuração, poderão alsocar as rebarbas se a altura da peça de trabalho for menor que a altura do posicionamento, resultando em mau ajuste entre a forma da peça de trabalho e a aresta de corte

4 O aumento da temperatura do molde durante a operação pode causar alterações de lacunas, levando a rebarbas nas folhas de eletrodos cortadas

Características deEletrodo da bateria Máquina de corte a laser:

1 Catinhos estreitos

2 Zona afetada pelo teto pequeno perto da aresta de corte

3 Deformação local mínima

4 Não contatando, limpo, seguro e sem poluição

5 EasyIntegração com equipamentos automatizados, facilitando a automação de processos

6 Nenhuma restrição de trabalho de corte; As vigas a laser têm recursos de perfil

7 Integração com computadores, salvando materiais

Dados os riscos de segurança significativos representados por rebarbas do corte mecânico de corte em Powerbatteries, o corte a laser deve ser o principal método no futuro

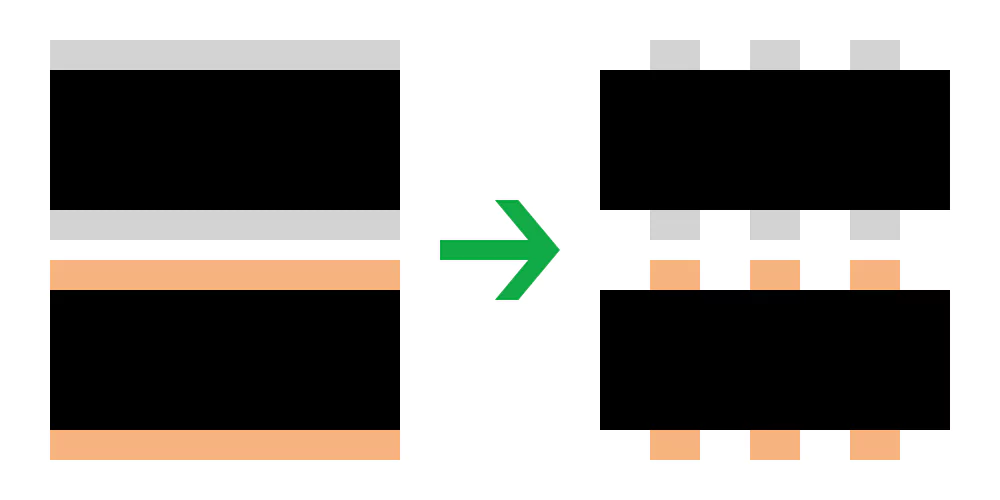

Figura 1: Corte de matriz

Principal OfLaser Cutting:

Um feixe de laser de densidade de altura focado irradia a folha de eletrodo da bateria a ser cortada, aquecendo-a rapidamente a uma temperatura alta, fazendo com que ela derreta, vaporize, ablate ou atinja o ponto de ignição, formando orifícios À medida que o feixe se move através da folha, esses orifícios formam um corte estreito contínuo, completando o corte da folha de eletrodos

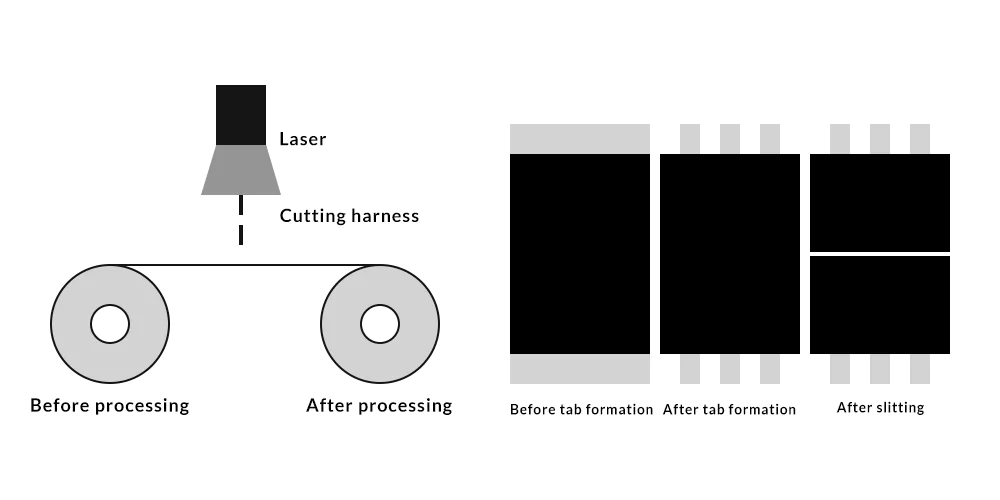

Figura 2: Diagrama esquemático do princípio de corte a laser

Principais parâmetros de processo de corte a laser:

● Modo de feixe:

Quanto menor o modo BeamMode, menor o tamanho do ponto focado, maior a densidade da densidade de potência, mais estreita o corte e maior a eficiência e a qualidade do corte

● ¡Polarização do feixe a laser:

Como qualquer tipo de transmissão de onda eletromagnética, um feixe de laser possui componentes elétricos e de vetor magnético que são perpendiculares entre si e à direção da propagação do raio Na óptica, o vetor elétrico é considerado a direção de polarização do feixe a laser Quando a direção de corte é paralela à direção da polarização, a frente de corte absorve o laser com mais eficiência, resultando em um corte estreito, baixa perpendicularidade e rugosidade e velocidade alta

● ¢ Power a laser:

O laser corta os requisitos do feixe de laser para ser focado no menor diâmetro do ponto com a maior densidade de potência A energia do laser necessária para o corte depende principalmente do tipo de corte e das propriedades do material que está sendo cortado A coragem de vaporização requer a maior potência do laser, seguida de corte de derretimento, o corte de fusão assistido por Andoxigênio exige o mínimo

Fórmula média de cálculo de potência:

Power média = frequência de repetição de energia de pulso único

Fórmula de pico de cálculo de potência:

Potência de pico = energia de pulso único / largura de pulso

● Posição de foco:

O PlaneAbove focal, a peça de trabalho, é um desfocagem positiva e abaixo da peça de trabalho é negativa De acordo com a teoria da óptica geométrica, quando os planos positivos e negativos são equidistantes da superfície de processamento, a densidade de potência nos planos correspondentes é aproximadamente a mesma

● ¤Laser FocaldEpth:

A profundidade focal do sistema de foco afeta significativamente a qualidade do corte a laser Se a ponta focald da viga focada for curta, o ângulo de foco é grande e o Spotsize muda significativamente próximo ao foco, a densidade de potência do laser na superfície dos materiais variará muito com diferentes posições de foco, afetando bastante a realização Para o corte a laser, a posição de foco deve estar ligada ou ligeiramente abaixo da superfície da peça de trabalho para obter a profundidade máxima de corte e a menor largura do corte

Como as folhas de eletrodos de lítio-íonbattery têm uma estrutura de camada de coletor de corrente de revestimento de dupla face + e as propriedades do revestimento e do metal de metal, suas respostas à ação do laser também diferem Quando os laseratos na camada de grafite negativa ou na camada de material ativo positivo, devido ao Totário de alta taxa de absorção a laser e baixa condutividade térmica, o revestimento exige energia relativamente baixa a laser para fusão e vaporização Por outro lado, o coletor de corrente de metal reflete o laser e possui uma condução térmica rápida, de modo que a energia do laser necessária para a fusão e vaporização da camada metálica é mais importante

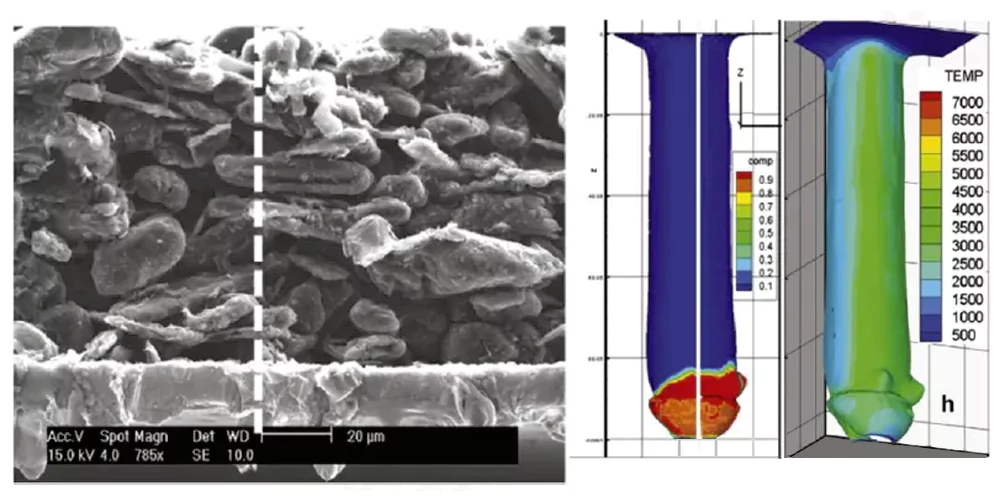

Figura 3: Composição de cobre e distribuição de temperatura na direção da direção de um eletrodo negativo revestido com revestimento único sob a laseração

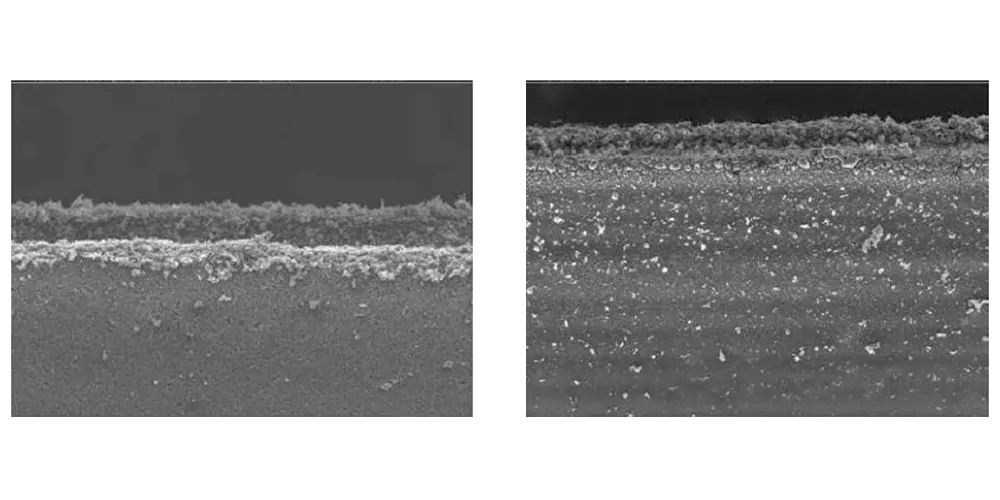

A Figura 3 mostra a composição e a distribuição de temperatura do cópico na direção da espessura do eletrodo negativo revestido com revestimento de lado sob ação do laser Quando o laser Actson a camada de grafite, a grafite vaporiza principalmente devido às suas propriedades do material Quando o laser penetra na folha de cobre, a folha começa a derreter, formando a piscina da Amolten Se os parâmetros do processo forem inapropriados, poderão ocorrer problemas: (1) descascamento do revestimento na borda do corte, expondo a folha de metal, como mostrado na imagem da Figura 4; (2) Uma grande quantidade de detritos de corte ao redor da corte Esses problemas podem levar ao desempenho reduzido da bateria e aos problemas de qualidade de segurança, conforme mostrado na imagem certa da Figura 4 Portanto, ao usar o lasercutting, é necessário otimizar os parâmetros do processo com base na oferta do material ativo e na folha de metal para garantir o corte completo da folha de eletrodos e a boa qualidade da borda de corte sem deixar os debris de metal

Figura 4: Problemas de ponta: folha de metal exposta e detritos de corte

Diretores de melhoria para corte a laser:

1 Eficiência de corte: o nível atual de 60-90 m/min continuará a melhorar, com o nível anexado de 120-180 m/min em três anos

2 Cuttível: Atualmente, o corte a laser não pode ser usado diretamente em áreas catodemateriais ternárias Avanços futuros em novos tipos de laser e processos a laser Mayenable Corte a laser de materiais de cátodo ternário Além disso, questões de qualidade de corte, como zonas afetadas pelo calor, reviravoltas e contas derretidas, podem melhorar através da estabilidade mecânica e dos aprimoramentos de processos a laser

3 Estabilidade do equipamento: isso inclui melhorar a estabilidade do próprio equipamento, aumentando a disponibilidade operacional e otimizando o carregamento e a descarga de timesto, aprimore a eficácia geral do equipamento (OEE) e o tempo médio entre as falhas (MTBF) Também envolve melhorar a consistência da qualidade do produto, aprimorando o índice de capacidade do processo (CPK)

4 Inteligência: alcançar inteligência de máquina única e depois inteligência de linha completa Integrar a detecção on-line, o controle do PLC e o controle superior do computador para formar inteligência da máquina Em seguida, conectando-se a sistemas de informações de fábrica e otimizando a coleta de dados de máquina única, alcançando a linha de linha completa.