Nas baterias de estado sólido, o eletrólito líquido é substituído por uma membrana de eletrólito sólido. Consequentemente, o processo de produção inicial requer a preparação dessa película de eletrólito sólido, além das tradicionais folhas de eletrodos positivo e negativo. Esse processo é uma etapa crucial no fluxo de trabalho de fabricação de baterias, determinando diretamente o desempenho e a qualidade da célula final. Embora o processo úmido domine atualmente as linhas de produção de baterias de estado sólido, o processo seco está se tornando cada vez mais a principal opção para a tecnologia de próxima geração de baterias de estado sólido, graças às suas vantagens combinadas em custo, eficiência do processo e compatibilidade de materiais.

01. Principais melhorias na produção de pré-formação de baterias de estado sólido

O processo de fabricação de baterias de estado sólido difere fundamentalmente do das baterias líquidas tradicionais. A etapa de preparação da película inicial é a fase crítica de transição no processo de fabricação da bateria. Essa etapa determina diretamente a densidade de energia, o desempenho em diferentes taxas de descarga e a vida útil da célula final. Nas baterias de estado sólido, a membrana de eletrólito sólido substitui o eletrólito líquido. Portanto, a preparação inicial deve incluir não apenas as folhas convencionais dos eletrodos positivo e negativo, mas também a película de eletrólito sólido. Essa mudança fundamental introduz novos desafios e, simultaneamente, apresenta oportunidades para aprimoramento do processo.

02. Transformação Tecnológica: O Salto do Processo Úmido para o Processo Seco

Os processos atuais de preparação da camada frontal de baterias de estado sólido são categorizados principalmente em duas rotas técnicas: úmida e seca. O processo úmido ainda se baseia no sistema de solventes das baterias líquidas tradicionais, onde os materiais do eletrodo ou eletrólito são misturados com um aglutinante para formar uma pasta, que é então aplicada e seca para completar a formação do filme.

Embora esse processo seja relativamente consolidado, ele apresenta desvantagens inerentes: requer o uso de grandes quantidades de solventes orgânicos tóxicos (como o NMP), exige etapas de secagem e recuperação de solventes com alto consumo de energia e restringe a aplicação de certos materiais de ponta sensíveis a solventes.

Em contraste, o processo a seco inova na fabricação de eletrodos ao eliminar o uso de solventes e a subsequente etapa de secagem. O processo a seco depende mais de equipamentos de mistura a seco de alta cisalhamento e fibrilação para obter uma dispersão uniforme do material e pré-formação, seguida por prensagem com múltiplos rolos para completar a formação do filme diretamente.

As principais vantagens da tecnologia de formação de película seca são evidentes em três dimensões:

• Relação custo-benefício: Ao omitir as etapas de revestimento, secagem e recuperação de solventes, o investimento em equipamentos é menor, o consumo de energia é reduzido e os custos gerais de fabricação das células podem ser reduzidos em aproximadamente 18%.

• Melhoria de desempenho: O processo a seco aumenta efetivamente a densidade de compactação do material ativo, resultando em um aumento de cerca de 20% na densidade de energia. A bateria semi-sólida do Grupo SAIC, integrada ao modelo MG4, atingiu uma densidade de energia do sistema de 400 Wh/kg, permitindo uma carga rápida de 12 minutos para uma autonomia de 400 km.

• Compatibilidade ambiental e de materiais: O processo a seco elimina a necessidade de solventes tóxicos, resolvendo os problemas de poluição ambiental do processo úmido tradicional. Simultaneamente, permite a aplicação de materiais mais econômicos (como cátodos à base de manganês).

03. Matriz Tecnológica: Caminhos Diversificados para a Formação de Filme Seco

A formação de filme seco não é um processo único, mas sim uma matriz que engloba diversas rotas técnicas. Atualmente, as tecnologias mais representativas para a preparação de eletrodos secos incluem principalmente seis tipos:

• Método de fibrilação: Utiliza alta força de cisalhamento para fibrilar o aglutinante, permitindo que ele encapsule firmemente os materiais ativos e os agentes condutores, formando um filme de eletrodo autossustentável. Esse processo exige do equipamento uma força de cisalhamento extremamente alta e excelentes capacidades de controle de temperatura.

• Deposição por Aspersão Seca: Utiliza pó carregado, que é depositado uniformemente sobre o coletor de corrente sob um campo elétrico, seguido de prensagem a quente para fundir e fixar o aglutinante, formando um filme autossustentável.

• Outros métodos: A deposição de vapor, a extrusão por fusão a quente, a prensagem direta e a impressão 3D são aplicadas com base nas diferentes características do material e nos cenários de aplicação.

Esses diferentes caminhos variam em princípios técnicos, materiais aplicáveis, capacidade de formação de filme e complexidade do equipamento, e são adequados para diferentes aplicações, como eletrodos flexíveis de grande escala, dispositivos de pequeno porte e folhas de eletrodo espessas.

Comparação das principais rotas técnicas de formação de película seca

|

Rota Técnica |

Princípio Fundamental |

Cenários aplicáveis |

Complexidade do equipamento |

|

Método de fibrilação |

A alta força de cisalhamento fibrila o aglutinante para envolver o material ativo. |

Eletrodos grandes, baterias totalmente de estado sólido |

Alto |

|

Deposição por Aspersão Seca |

Deposição eletrostática de pó seguida de prensagem a quente |

Eletrodos flexíveis, formatos complexos |

Médio |

|

Prensagem direta |

Prensagem direta e conformação de material em pó |

Folhas de eletrodo espessas, linhas experimentais |

Baixo |

|

Impressão 3D |

Acumulação e formação camada por camada |

Dispositivos de pequeno porte, estruturas personalizadas |

Alto |

De modo geral, a indústria considera o Método de Fibrilação por Ligante como apresentando estabilidade de desempenho e processabilidade superiores, posicionando-o como a rota principal emergente.

04. Desafios da Industrialização: Superando a Lacuna entre o Laboratório e a Produção em Massa

Apesar das claras vantagens da formação de película seca, a transição do laboratório para a produção em massa enfrenta inúmeros obstáculos. Capacidade e eficiência são preocupações primordiais. A capacidade e a velocidade de revestimento a seco ainda ficam aquém dos processos úmidos tradicionais, e a uniformidade e o desempenho de adesão durante a pulverização em grandes formatos requerem melhorias significativas.

A uniformidade do revestimento e o controle de qualidade representam outro grande desafio. Revestimentos secos não uniformes nos eletrodos podem criar "pontos quentes" dentro do eletrodo, levando à degradação acelerada do desempenho da bateria e a potenciais riscos de segurança.

A compatibilidade entre o aglutinante e o material também precisa de otimização adicional. É essencial obter uma distribuição uniforme das fibrilas de PTFE na mistura, evitando danos às partículas do material ativo. Além disso, o PTFE é instável em baixos potenciais e reage irreversivelmente com o lítio, o que limita sua aplicação em eletrodos negativos.

Os desafios relacionados aos equipamentos são igualmente severos. O processo a seco impõe maiores exigências às máquinas de prensagem de cilindros. O desempenho e a eficiência de produção da calandra, como equipamento principal, são fundamentais para determinar a viabilidade do processo a seco para a produção em massa.

TOB NOVA ENERGIA está trabalhando ativamente para enfrentar esses desafios, visando controlar o teor de aglutinante no eletrodo negativo para 0,7% e no eletrodo positivo para menos de 1,5%, a fim de obter um desempenho de formação de filme mais eficiente e de baixo custo.

05. Inovação em Equipamentos: A Força Crítica que Impulsiona a Implementação de Processos a Seco

Normalmente, os equipamentos impulsionam a industrialização das baterias de estado sólido. No âmbito da formação de película seca, a inovação em equipamentos é o principal fator para a implementação tecnológica.

• Equipamentos de Processo Front-End: Representa aproximadamente 32% do valor total da linha de produção, incluindo equipamentos essenciais para mistura de alta eficiência, dispersão de materiais, revestimento e tratamento de alto cisalhamento.

• Equipamentos de processo intermediários e finais: Representa aproximadamente 45% do valor da linha, concentrando-se na máquina de empilhamento de alta eficiência (25% do valor da linha) e nas prensas isostáticas horizontais (13% do valor da linha), abrangendo todo o processo, da conformação à densificação.

• Equipamentos de Processo Back-End: Representa aproximadamente 23% do valor da linha, incluindo testadores abrangentes de pó seco e soluções de fixação horizontal de alta temperatura para gabinetes integrados de baterias de estado sólido, permitindo a formação de alta tensão, classificação de capacidade e montagem.

06. TOB NOVA ENERGIA: Fornecendo soluções abrangentes do laboratório à produção em massa

Abordando as oportunidades e os desafios da industrialização da tecnologia de formação de película seca, TOB NOVA ENERGIA Aproveita anos de experiência técnica na fabricação de baterias para oferecer aos clientes uma solução completa, desde o laboratório até a produção em massa.

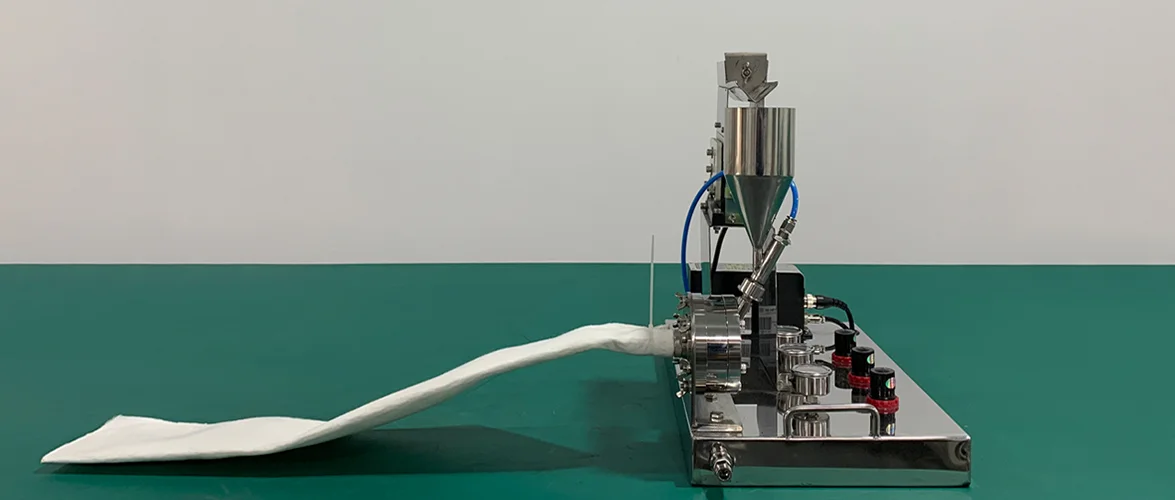

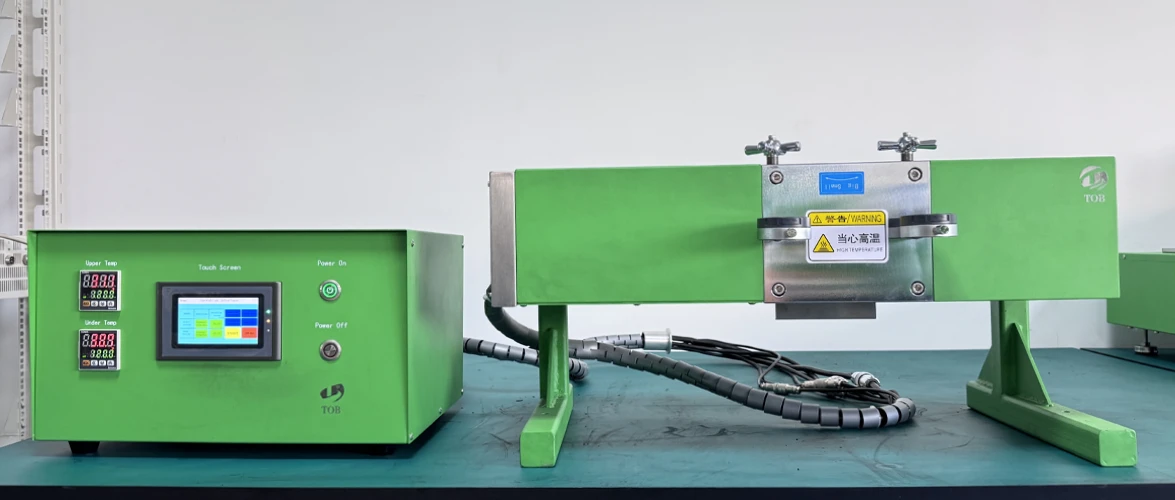

Soluções para linhas de eletrodos secos em escala laboratorial

Oferecemos um conjunto completo de equipamentos e serviços personalizados para linhas experimentais com eletrodos secos. Nossos produtos desenvolvidos... Moinho de jato de laboratório Integra miniaturização, inteligência e alta precisão, sendo adequada para a preparação de pó de grau experimental necessária para a fibrilação de materiais de eletrodo seco de baterias de lítio. Máquina de formação de filme de eletrodo seco para laboratório É um equipamento de pesquisa de eletrodos secos de laboratório que pode ser usado no processo de formação de filmes a partir de pó.

Soluções para produção em escala piloto

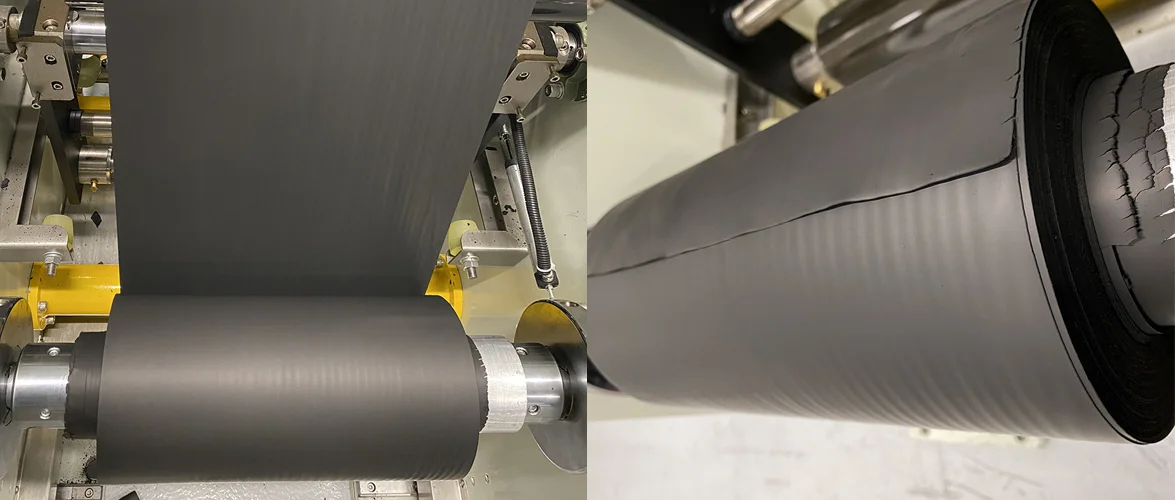

Oferecemos Máquinas de formação de película de eletrodo seco que atendem a diversos requisitos de linhas de produção, incluindo equipamentos para capacidade de produção em massa na ordem de GWh. Através do controle preciso da tensão e do ajuste da espessura, podemos obter a preparação de folhas de eletrodo secas com espessura de até 27 μm ou mesmo menor.

Soluções para a Produção Industrial em Massa

Para atender às necessidades de produção industrial em massa, oferecemos soluções completas para linhas de produção de eletrodos secos. Nosso sistema abrange todos os processos, incluindo alimentação controlável, formação de filme, afinamento, composição do coletor de corrente e inspeção de qualidade. A largura do produto pode chegar a 1000 mm, com uma faixa de espessura de 40 a 300 μm, e é compatível com 2 a 6 folhas de eletrodos secos operando em paralelo para uma produção de alta eficiência.

Nossa equipe técnica compreende profundamente todos os aspectos do processo de formação de filme seco e pode fornecer soluções personalizadas de otimização de processo com base nos sistemas de materiais específicos do cliente (como eletrodos negativos de grafite/silício-carbono, eletrodos positivos ternários/LFP e vários materiais de eletrodo totalmente de estado sólido) e nas necessidades de equipamentos. No que diz respeito aos materiais, apoiamos os nossos clientes com materiais de ponta para baterias, incluindo aglutinantes especializados e agentes condutores modificados adequados para o processo a seco, garantindo a compatibilidade ideal entre materiais e processo.