Nas etapas de produção de mistura, revestimento e montagem da pasta de baterias de lítio, a sedimentação da pasta, a gelificação (consistência gelatinosa) e o bloqueio da cabeça de revestimento são três problemas persistentes que afligem os engenheiros de processo. Essas questões podem desencadear reações em cadeia, como rachaduras nos eletrodos, delaminação do filme e deformação da bateria. Tais instabilidades não apenas levam a uma baixa consistência dos eletrodos, mas também reduzem diretamente o rendimento e a capacidade da produção.

Frequentemente, tendemos a ajustar o processo de mistura ou o teor de sólidos, negligenciando o papel crucial de um componente menor, porém fundamental, na fórmula: o aglutinante. Este artigo partirá dos micromecanismos dos aglutinantes, desvendando suas complexidades camada por camada e fornecendo um guia completo de solução de problemas para as questões mencionadas.

I. Como lidar com a sedimentação da lama?

Causas:

(1) O tipo de CMC selecionado é inadequado. O grau de substituição (DS) e o peso molecular do CMC podem afetar a estabilidade da suspensão. Por exemplo, o CMC com baixo DS tem baixa hidrofilicidade, mas boa molhabilidade para grafite; no entanto, oferece baixa capacidade de suspensão da pasta.

(2) Uso insuficiente de CMC, falhando em suspender efetivamente os componentes da pasta.

(3) Muita CMC participando do processo de amassamento, levando a uma quantidade insuficiente de CMC livre disponível entre as partículas para suspensão, resultando frequentemente em baixa estabilidade da pasta.

(4) Altas forças de cisalhamento mecânico ou flutuações no pH da lama podem causar a desestabilização da emulsão SBR, levando à sedimentação da lama.

Soluções:

(1) Trocar para ou misturar com CMC que tenha alto DS e grande peso molecular. Por exemplo, usar uma combinação de WSC (baixo peso molecular, baixo DS, boa molhabilidade do grafite, suspensão fraca) e CMC2200 em fórmulas de produção em massa pode melhorar significativamente a estabilidade da pasta.

(2) O aumento da dosagem de CMC é um dos meios mais eficazes para melhorar a estabilidade da pasta, mas é necessário encontrar um equilíbrio considerando a capacidade do processo e o desempenho da bateria em baixas temperaturas.

(3) Reduzir a quantidade de CMC envolvida na mistura e aumentar o teor de CMC livre pode melhorar a estabilidade da pasta até certo ponto.

(4) Após adicionar SBR ao sistema de lama, reduza a velocidade de agitação do misturador planetário para evitar a desestabilização da emulsão.

II. Obstrução do filtro durante a filtração – O que fazer?

Causas:

(1) Molhabilidade deficiente dos materiais ativos, levando a uma dispersão inadequada.

(2) Desemulsificação SBR causando falha de filtração.

Soluções:

(1) Adote um processo de amassamento para melhorar a dispersão.

(2) Após adicionar SBR ao sistema de suspensão, reduza a velocidade de agitação para evitar a desestabilização da emulsão.

III. Como lidar com a gelificação da suspensão?

Causas: A gelificação se divide principalmente em duas categorias: gel físico e gel químico.

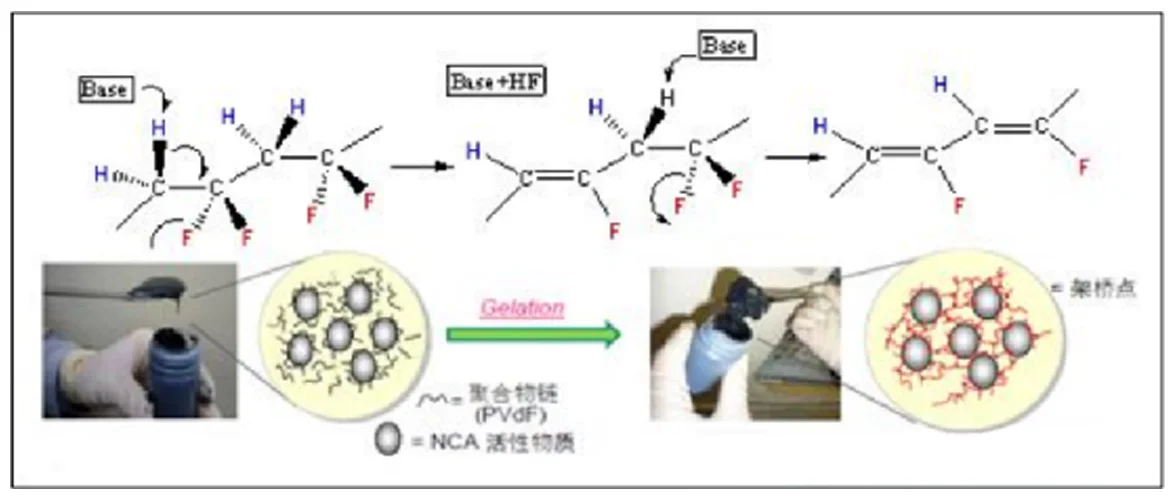

(1) Gel Físico: Causado pelo material ativo do cátodo, negro de carbono condutor (SP) ou solvente NMP que absorvem umidade, ou umidade ambiental excessiva. As partículas são envolvidas por cadeias de polímero PVDF. Quando o teor de água excede os limites, o movimento da cadeia é dificultado, levando ao emaranhamento entre as cadeias, redução da fluidez da suspensão e gelificação.

(2) Gel Químico: Propenso a ocorrer durante o processamento ou armazenamento de materiais ativos com alto teor de níquel ou alta alcalinidade. No ambiente de pH elevado criado por resíduos básicos, a cadeia principal do polímero PVDF sofre facilmente desidrofluoração (perda de HF), formando ligações duplas. A água ou aminas presentes no solvente podem então atacar essas ligações duplas, causando reticulação. Isso reduz severamente a capacidade de produção e deteriora o desempenho da bateria. Geralmente, a gelificação piora com o aumento da alcalinidade do material ativo.

Soluções:

(1) Gel Físico: Controle através do gerenciamento rigoroso da umidade nas matérias-primas e no ambiente, e empregando velocidades de agitação apropriadas durante o armazenamento da pasta.

(2) Gel químico: Pode ser mitigado pelos seguintes métodos:

* Seque os materiais ativos e o carbono condutor antes da dispersão para remover a água adsorvida; utilize NMP de maior pureza.

* Controle rigorosamente a umidade do ambiente durante o processo de mistura.

* Utilize materiais NCM com superfície livre de lítio reduzida para diminuir a alcalinidade.

* Desenvolver PVDF antigel. A estratégia de desenvolvimento envolve o enxerto de outras unidades monoméricas (por exemplo, éter vinílico, hexafluoropropileno, tetrafluoroetileno) para substituir H/F na unidade -CH2-CF2-, inibindo a perda contínua de HF e reduzindo os sítios de reticulação.

* Desenvolver ligantes catódicos alternativos ao PVDF. Como os métodos acima não conseguem inibir completamente a desidrofluoração do PVDF, ainda existem riscos ao usar cátodos altamente alcalinos (alto teor de níquel, NCA) ou aditivos funcionais (Li2CO3 alcalino). O desenvolvimento de ligantes alternativos visa solucionar esse problema de forma definitiva.

Conheça nossos materiais avançados para baterias, incluindo ligantes especializados. ers.

IV. Aparência ruim do eletrodo revestido (rachaduras)

Causas:

(1) O próprio aglutinante tem uma alta temperatura de transição vítrea (Tg), fazendo com que sua temperatura de formação de filme exceda a temperatura de revestimento. A formação difícil do filme leva ao trincamento do eletrodo.

(2) Em ligantes à base de água, a retração severa durante a perda de água na cura pode causar rachaduras gerais no eletrodo, por exemplo, em sistemas PAA aquosos.

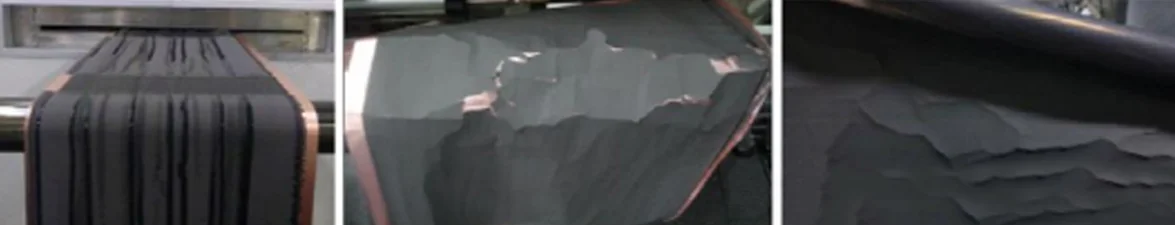

Exemplo: Os polímeros de ácido poliacrílico são rígidos e pouco flexíveis. Durante a fabricação de eletrodos, podem ocorrer curvaturas e fissuras em grandes áreas, resultando em um rendimento de produção muito baixo nos processos de revestimento e enrolamento.

Eletrodo de PAA apresentando curvatura e rachaduras durante o processamento.

Soluções:

(1) Se a má aparência do revestimento for devido à alta temperatura de formação de filme do ligante, mude para um ligante com uma temperatura de formação de filme mais baixa.

(2) Para sistemas aquosos de PAA, a adição de EC como plastificante ajuda significativamente a melhorar a elasticidade.

rachaduras no eletrodo.

Teste com mandril demonstrando maior flexibilidade do eletrodo

V. Aparência ruim do eletrodo revestido (bolhas)

Causas:

(1) Fibras insolúveis em CMC podem causar bolhas granulares durante o revestimento.

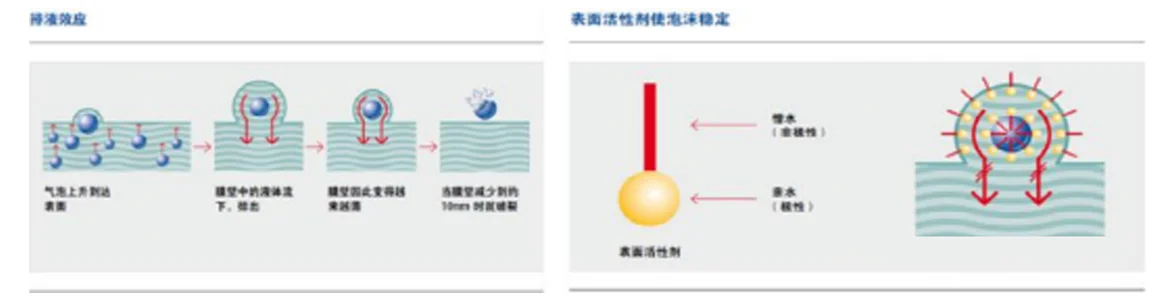

(2) Excesso de emulsificante no SBR. Os emulsificantes atuam como surfactantes, estabilizando a tensão superficial das bolhas e impedindo a remoção das bolhas.

espuma estabilizadora de emulsificante

Soluções:

(1) Use CMC com baixo teor de insolúveis, por exemplo, substituindo CMC2200 por MAC500 em algumas fórmulas de produção de EV.

(2) Reduzir a quantidade de emulsificante no SBR utilizado.

VI. B Gases de bateria em alta temperatura temperatura ?

Causa: Quando as moléculas de polímero contêm muitos grupos funcionais polares, elas tendem a absorver umidade. Essa umidade pode reagir com os íons de lítio durante o armazenamento em altas temperaturas, gerando gás hidrogênio.

Solução: Controlar o teor de umidade dentro da célula e/ou empregar processos de formação de alta temperatura e alto estado de carga (SOC).

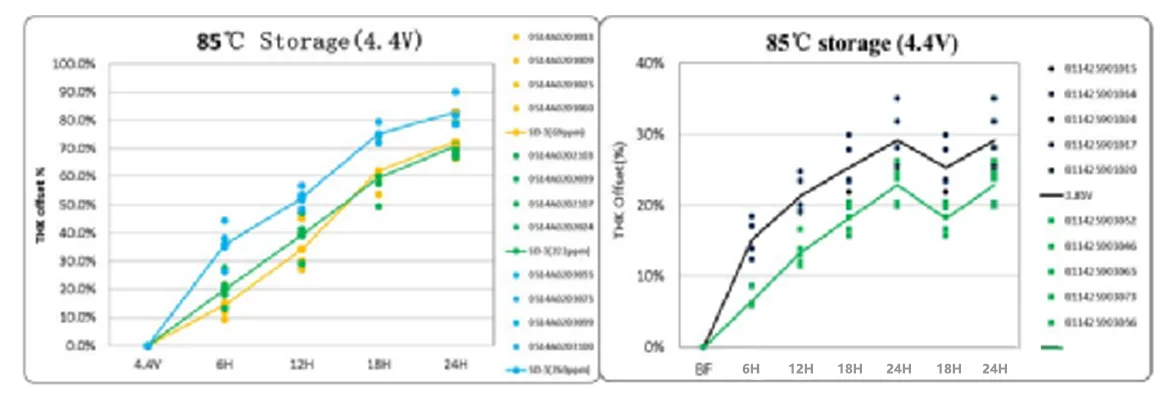

Exemplo: As células que utilizaram o aglutinante SD-3 apresentaram inchaço significativo devido à liberação de gases durante o armazenamento a 85 °C. Controlando a umidade das células abaixo de 100 ppm e utilizando um processo de formação de SOC (carbono orgânico secundário) elevado, o problema de armazenamento em alta temperatura foi notavelmente atenuado.

VII. Perda rápida de capacidade em ciclos de alta temperatura?

Causas:

(1) Inchaço excessivo do aglutinante em alta temperatura, interrompendo a rede condutora contínua entre as partículas.

(2) Baixa estabilidade do ligante em altas temperaturas, levando à dissolução ou reação química com Li.

(3) Após exposição a altas temperaturas do eletrólito, a resistência do aglutinante diminui, não conseguindo suprimir eficazmente a pulverização do material ativo durante a ciclagem.

Soluções:

(1) Selecione ou misture ligantes com Tg mais alto, reduzindo adequadamente sua afinidade com o eletrólito para minimizar danos por inchaço em alta temperatura.

(2) Para materiais de ânodo de silício com grande expansão de ciclagem, use ligantes de alto módulo, como os tipos PA/PI/PAI, para suprimir ou reduzir efetivamente a quebra e pulverização de partículas de silício durante a ciclagem.

VIII. A bateria é propensa a deformações?

Causa: Quando o aglutinante polimérico é muito rígido, cria uma tensão interna significativa no eletrodo. Durante os ciclos de carga/descarga, a liberação dessa tensão interna pode causar torção e deformação do eletrodo, levando, em última instância, à deformação da bateria.

Solução: Adicionar plastificantes para reduzir a tensão interna do eletrodo.

Exemplo: O aglutinante BI-4 apresentou excelente desempenho cinético em contraeletrodos, mas causou deformação severa da bateria. Para mitigar esse problema, adicionou-se 2% em peso de EC durante a mistura da pasta. O EC, um plastificante de molécula pequena, volatiliza-se completamente durante a secagem do eletrodo, não tendo, portanto, impacto significativo no desempenho elétrico da célula, ao mesmo tempo que melhora consideravelmente o problema de deformação.

Conclusão

Embora os aglutinantes representem apenas uma "gota no oceano" da fórmula do eletrodo, eles são fundamentais para a reologia da pasta e a estabilidade da dispersão. Diante de desafios como sedimentação, gelificação, bloqueios e seus derivados, como trincas no eletrodo e gaseificação em altas temperaturas, ajustes unidimensionais no processo geralmente abordam apenas os sintomas, e não a causa raiz. Somente compreendendo profundamente a estrutura molecular do aglutinante, suas características de dissolução e sua interação com os materiais ativos podemos identificar com precisão o problema e prescrever a solução adequada. Esperamos que a abordagem apresentada neste artigo ofereça uma referência técnica valiosa para otimizar seu sistema de pasta, ajustar os parâmetros do processo e aprimorar a qualidade da fabricação de eletrodos.

Sobre a TOB NEW ENERGY

A TOB NEW ENERGY é uma fornecedora líder de soluções abrangentes para a indústria de baterias e para o setor de P&D. Somos especializados no fornecimento de linhas de produção de baterias completas, linhas piloto e linhas experimentais, personalizadas de acordo com seu orçamento e requisitos de produção específicos. Nossos serviços abrangem tudo, desde o projeto e a construção das instalações até a seleção, o fornecimento, a instalação, o comissionamento e o treinamento da equipe.

Temos orgulho de oferecer suporte em tecnologia de baterias de ponta, incluindo conhecimento especializado em baterias de estado sólido, baterias de íon-sódio, baterias de lítio-enxofre e tecnologia de eletrodos secos. Nossa equipe dedicada de especialistas em baterias fornece orientação técnica para aprimorar o desempenho do produto em termos de capacidade, taxa de descarga, vida útil e segurança.

Além disso, fornecemos uma ampla gama de equipamentos personalizados para todas as etapas, desde o laboratório até a produção em massa, passando pela fase piloto, juntamente com um portfólio completo de materiais avançados para baterias, a fim de apoiar seus esforços de pesquisa e desenvolvimento. Confie na TOB NEW ENERGY para todas as suas necessidades de fabricação e P&D de baterias.

Entre em contato conosco hoje mesmo Para discutir como podemos impulsionar a sua inovação.