A atual eficiência de produção e rendimento de grandes cilindros as baterias ainda estão relativamente fracas e ainda há o seguinte processo dificuldades em alcançar uma produção em massa de alta eficiência:

1) Formação de aba completa: A dificuldade está em controlar o achatamento precisão e resistência para evitar danos ao coletor de corrente ou ao geração de detritos, poeira, etc.

2) Placa coletora e poste terminal: A dificuldade está na alta requisitos para controle de precisão de soldagem, controle de penetração e pressão controle, e tanto a soldagem falsa quanto a perfuração de soldagem devem ser evitadas.

3) Soldagem de vedação: A dificuldade está no desvio do plano de referência sob condições de alta velocidade, o que afeta a soldagem precisão. O principal problema é que a camada de níquel cai durante soldagem, fazendo com que o casco enferruje.

4) Enrolamento: O principal ponto problemático é o risco incontrolável do formato da aba mudanças durante o corte, enrolamento, transporte e enrolamento. A dificuldade reside no controle integrado de controle de laser e automação de precisão após os processos de corte e bobinagem são combinados, além de melhorar o qualidade de corte de terminais e precisão de alinhamento de enrolamento em tempo real controle de circuito fechado.

5) Enchimento de eletrólito: Como a taxa de utilização do espaço interno de o cilindro grande é mais alto, sua tensão interna é mais forte, o que pode facilmente levar a problemas como dificuldade de infiltração de eletrólitos e baixa eficiência de enchimento de eletrólito.

1. Dificuldades e soluções do processo de formação de aba completa

Durante o processo de fabricação de grandes baterias cilíndricas, em para evitar arranhões na parede interna das latas de bateria pela aba quando a célula da bateria é colocada nas latas e para garantir o efeito de soldagem do aba da bateria e a placa coletora, é necessário um processo de formação de aba completa. No entanto, como as grandes baterias cilíndricas utilizam principalmente o processo full-tab, o o número de abas da bateria é grande e o processo de formação de abas completas tem alta requisitos, principalmente:

1) A velocidade de formação da aba completa é muito rápida e o eletrodo é fácil virar para fora.

2) Se o processo de formação da aba completa não for bem controlado, a poeira é fácil a ser gerado;

3) O valor crítico de tensão da estrutura do coletor é baixo, resultando em danos ao coletor durante o processo de modelagem.

2. Dificuldades e soluções para processo de soldagem de placas coletoras

A tecnologia de soldagem a laser é o gargalo do rendimento e da produção eficiência de grandes baterias cilíndricas com abas completas. Está principalmente em soldagem de placa coletora, soldagem pós-terminal e soldagem de vedação. O dificuldades na soldagem de placas coletoras e abas de bateria são:

1) A parte "em branco" não revestida da borda é muito curta e os requisitos de controle para precisão e temperatura de soldagem são altos. Tecnicamente, é necessário evitar tanto a soldagem a frio quanto a soldagem perfuração e para evitar curto-circuito da bateria causado pelo encolhimento térmico da o separador ou quebra por respingo devido ao aumento da temperatura de soldagem.

2) O problema da janela de processo estreita para placa coletora de cobre soldagem.

As principais soluções são:

1) Melhorar a soldabilidade dos materiais da placa coletora, como projeto de espessura razoável, tratamento de superfície, etc.

2) Melhoria da tecnologia de soldagem a laser.

3) Melhoria da tecnologia de detecção on-line para soldagem a laser qualidade.

3. Dificuldades e soluções para processo de soldagem pós-terminal

A dificuldade do processo de soldagem a laser pós-terminal é principalmente aquela o pós-terminal é espesso e requer uma grande quantidade de energia para penetrar o terminal postal. A placa coletora é fina, o que dificulta a controlar a energia durante o processo de soldagem e é fácil de soldar através a placa coletora.

As principais soluções são:

1) Projeto específico do poste, como controle de espessura e superfície tratamento de materiais.

2) Melhoria do controle de energia do laser e precisão de soldagem.

3) Melhoria da tecnologia de detecção on-line para qualidade de soldagem a laser.

4. Dificuldades e soluções para soldagem de vedação

A dificuldade da soldagem de vedação reside em: controlar a soldagem precisão e qualidade sob condições de rotação de alta velocidade.

Ao mesmo tempo, a soldagem a laser pode facilmente danificar o revestimento de níquel camada da casca, fazendo com que ela enferruje.

Para cascas de paredes finas, é necessário garantir a resistência da soldagem e o desempenho de vedação da célula da bateria e o controle da soldagem a precisão é maior.

Diferente de baterias cilíndricas pequenas, baterias cilíndricas grandes têm menor resistência das latas, mais eletrólito na bateria e maior pressão, o que impõe requisitos mais elevados à resistência à pressão e estabilidade do porto.

Além de otimizar o processo de soldagem, a soldagem de vedação também pode otimizar os materiais da bateria, como invólucros e eletrólitos, para reduzir o pressão interna da bateria ou melhorar a resistência à ferrugem do invólucro, de modo a reduzir a má soldagem e melhorar a estabilidade do efeito de soldagem.

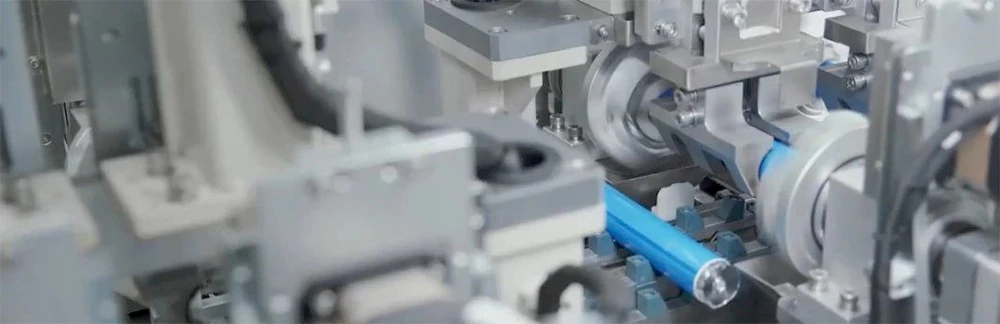

5. Dificuldades e soluções para alinhamento de enrolamentos

Comparado com pequenas baterias cilíndricas, o diâmetro de grandes baterias cilíndricas quase dobrou. Em termos de enrolamento do eletrodo, o O principal ponto problemático é o risco incontrolável de mudanças na forma do aba da bateria durante o corte, enrolamento, transporte. A dificuldade reside no controle integrado de controle de laser e automação de precisão após o processos de corte e enrolamento são mesclados, e a melhoria do pólo qualidade de corte de orelha e precisão de alinhamento de enrolamento em tempo real controle de malha fechada.

As principais soluções são:

1) Aplicando um método de produção integrado de corte a laser e enrolamento para reduzir o risco de mudanças no formato da aba da bateria no trânsito ligação de transporte.

2) Otimize os materiais para reduzir o erro de matérias-primas como eletrodo e reduzir defeitos de produção de enrolamento.

3) Fortalecer o sistema de detecção, monitorar a espessura de cada material de entrada do eletrodo, o espaçamento entre as abas da bateria, etc. tempo e feedback para a bobinadeira back-end, para que ela possa fazer ajustes de precisão correspondentes, melhorando assim a precisão do alinhamento da máquina de enrolamento.

6. Dificuldades e soluções para infiltração eletrolítica

A dificuldade de infiltração eletrolítica também é um dos dificuldades no processo de produção de grandes baterias cilíndricas. Comparado com pequenas baterias cilíndricas, a taxa de utilização do espaço interno de grandes baterias cilíndricas é maior, e o conteúdo de materiais ativos (positivo e eletrodos negativos) dentro da bateria aumenta, melhorando assim o densidade de energia. No entanto, o espaço interno mais compacto da casca leva a maior viscosidade do eletrólito, o que reduz bastante a molhabilidade do o eletrólito. Além disso, a expansão interna da bateria cilíndrica por si só comprime a parede interna da parte estrutural, o que levará a um redução no contato efetivo real entre a peça polar e o eletrólito, afetando assim o ciclo subsequente e a capacidade da bateria.

A solução pode ser alcançada por:

1) otimização da fórmula eletrolítica;

2) usando injeção de cavidade em forma de sino;

3) aumentar adequadamente a pressão de vácuo e alternar ciclos, etc. para melhorar o efeito de infiltração de eletrólitos e encurtar o tempo de infiltração.