Na3Zr2Si2PO12 Cerâmica Eletrólitos para bateria de íons de sódio: preparação usando método de secagem por spray e seus Propriedade

Autorï¼LI Wenkai, ZHAO Ning, BI Zhijie, GUO Xiangxin. Eletrólitos cerâmicos Na3Zr2Si2PO12 para bateria de íon Na: preparação usando Método de secagem por pulverização e suas propriedades. Revista de Materiais Inorgânicos, 2022, 37(2): 189-196 DOI:10.15541/jim20210486

Resumo

As baterias de íon-Na, que atualmente utilizam substâncias orgânicas inflamáveis e explosivas eletrólitos, agora precisamos urgentemente desenvolver íons sólidos de sódio de alto desempenho eletrólito para realizar uma aplicação mais segura e prática. Na3Zr2Si2PO12 é um dos eletrólitos de sódio sólido mais promissores por sua ampla janela eletroquímica, alta resistência mecânica, estabilidade superior ao ar e alta condutividade iônica. Mas a sua mistura não homogênea das partículas cerâmicas com os ligantes causa muito mais poros nos corpos verdes dificulta a obtenção de alta densidade e eletrólitos cerâmicos de alta condutividade após sinterização. Aqui, o spray método de secagem foi usado para permitir partículas de Na3Zr2Si2PO12 uniformemente revestido com ligantes e granulado em secundários esféricos. O partículas distribuídas normais preparadas podem efetivamente entrar em contato umas com as outras e reduzir a porosidade do corpo verde cerâmico. Após a sinterização, a cerâmica Na3Zr2Si2PO12 pellets por meio da secagem por pulverização mostram densidade relativa de 97,5% e condutividade iônica de 6,96×10-4 Sâcm-1 na sala temperatura. Em contraste, a densidade relativa e a temperatura ambiente condutividade iônica de pelotas de cerâmica Na3Zr2Si2PO12 preparados sem secagem por pulverização são apenas 88,1% e 4,94×10-4 Sâcm-1, respectivamente.

Palavras-chaveï¼ eletrólito sólido; método de secagem por pulverização; densidade; condutividade iônica; Na3Zr2Si2PO12

Íons de sódio e íons de lítio pertencem a o primeiro grupo principal, possuem propriedades químicas e intercalação semelhantes mecanismos e são ricos em reservas de recursos. Portanto, baterias de íon de sódio pode complementar baterias de íon de lítio [1, 2, 3]. Baterias de íon de sódio contendo eletrólitos orgânicos inflamáveis e voláteis apresentam preocupações de segurança e são limitados. densidade de energia. Se forem usados eletrólitos sólidos em vez de eletrólitos líquidos, espera-se que questões de segurança sejam resolvidas [4,5,6,7,8]. Eletrólitos sólidos inorgânicos têm uma ampla janela eletroquímica e podem ser combinados com cátodo de alta tensão materiais, aumentando assim a densidade de energia das baterias [9]. No entanto, eletrólitos sólidos enfrentam desafios como baixa condutividade iônica e difícil transmissão de íons na interface entre eletrodos e eletrólitos. Enquanto otimizando a interface, primeiro é necessário encontrar eletrólitos sólidos com alta condutividade iônica [10, 11, 12].

Atualmente, o íon sódio mais estudado eletrólitos sólidos inorgânicos incluem principalmente Na-βâ-Al2O3, tipo NASICON e sulfureto. Entre eles, NASICON (Sodium Super Ion Conductors) tipo íon rápido condutores têm grande potencial em aplicações de baterias de íons de sódio de estado sólido devido à sua ampla janela eletroquímica, alta resistência mecânica, estabilidade ao ar e alta condutividade iônica [13,14]. Foi originalmente relatado por Goodenough e Hong et al. [15,16]. A fórmula geral é Na1+xZr2SixP3-xO12 (0â¤xâ¤3), que é uma solução sólida contínua formada por NaZr2(PO4)3 e Na4Zr2(SiO4)3 e possui um canal de transmissão tridimensional aberto de Na+. Na1+xZr2SixP3-xO12 possui duas estruturas: estrutura losango (R-3c) e monoclínica estrutura (C2/c, 1,8â¤xâ¤2,2). Quando x = 2, Na3Zr2Si2PO12 tem a maior concentração iônica condutividade. A 300 â, a condutividade iônica de Na3Zr2Si2PO12 pode atingir 0,2 Sâcm-1, o que está próximo da condutividade iônica de Na-βâ-Al2O3 (0,1~ 0,3 Scm-1) [15]. O íon atual da temperatura ambiente condutividade de Na3Zr2Si2PO12 relatada na literatura [17,18] é aproximadamente ~10-4 Sâcm-1. Dopagem de elemento métodos são comumente usados para melhorar a condutividade iônica. Desde o sólido NASICON eletrólito tem uma estrutura de esqueleto aberta, pode ser dopado com uma variedade de elementos. Por exemplo, os elementos que substituem Zr4+ incluem Mg2+, Zn2+, Al3+, Sc3+, Y3+, La3+, Ti4+, Hf 4+, Nb5+, Ta5+, etc. Aqueles substituindo P5+ incluem Ge5+ e As5+ [22]. Além do doping de elementos, aumentar a densidade das folhas cerâmicas Na3Zr2Si2PO12 também é um método comum para melhorar sua condutividade iônica. Recentemente, Yang et al. [18] elemento usado dopagem combinada com sinterização em atmosfera de oxigênio para sintetizar denso Na3.2+2xZr2-x ZnxSi2.2P0.8O12 (0â¤xâ¤0,15). Quando x=0,1, a sala a condutividade iônica da temperatura atinge o valor máximo (5,27×10-3 Sâcm-1). Os métodos de preparação do eletrólito cerâmico Na3Zr2Si2PO12 incluem: sinterização convencional (CS), sinterização em fase líquida (LPS), faísca sinterização por plasma (SPS), sinterização por microondas (MWS) e processo de sinterização a frio (CSP) [18-21,23-29]. Entre eles, Huang et al. [20] usaram sinterização convencional métodos para aumentar a densidade de cerâmicas por dopagem com Ga3+. Uma cerâmica obteve-se eletrólito com maior condutividade iônica à temperatura ambiente (1,06×10-3 Sâcm-1) e menor condutividade eletrônica (6,17×10-8 Sâcm-1). ZHANG et al. [21] adotou sinterização convencional método pela introdução do cátion La3+. A fase intermediária Na3La(PO4)2 é formada no limite de grão, e uma placa cerâmica Na3.3Zr1.7La0.3Si2PO12 com densidade tão alta quanto 99,6% é obtida. O íon de temperatura ambiente correspondente a condutividade pode atingir 3,4 × 10-3 Sâcm-1. WANG et al. [23] usado sinterização por microondas (MWS) para obter cerâmica Na3Zr2Si2PO12 com alta densidade de 96% a uma baixa temperatura de sinterização de 850°C e mantida apenas por 0,5 h, reduzindo a sinterização custos. Os valores de densidade relativa (rrelativa), condutividade iônica (Ït) e energia de ativação (Ea) de eletrólitos cerâmicos preparados por diferentes métodos estão listados na Tabela 1.

Tabela 1 Parâmetros principais do tipo NASICON materiais para diferentes métodos de sinterização

|

Método de sinterização |

Composição |

Sinterização |

Sinterização |

Tempo/h |

relativo/% |

st/(Sâcm-1) |

Ea/eV |

Referência. |

|

CSP |

Na3,256Mg0,128Zr1,872Si2PO12 |

140 |

Nenhum |

1 |

82,9 |

0,41´10-4 |

- |

[19] |

|

FH-CSP |

Na3Zr2Si2PO12 |

375 |

NaOH |

3 |

93 |

2,2´10-4 |

0,32 |

[24] |

|

LPS |

Na3Zr2Si2PO12 |

1150 |

NaF |

24 |

- |

1,7´10-3 |

0,28 |

[25] |

|

LPS |

Na3Zr2Si2PO12 |

900 |

Na3BO3 |

10 |

93 |

1,4'10-3 |

- |

[26] |

|

LPS |

Na3Zr2Si2PO12 |

1175 |

Na3SiO3 |

10 |

93 |

1,45´10-3 |

- |

[27] |

|

SP |

Na3,4Zr1,6Sc0,4Si2PO12 |

1100 |

KOHaq |

0,1 |

95 |

9,3´10-4 |

- |

[28] |

|

SPS |

Na3Zr2Si2PO12 |

1210 |

Nenhum |

0,5 |

97,0 |

1,7´10-3 |

0,28 |

[29] |

|

MWS |

Na3Zr2Si2PO12 |

850 |

Nenhum |

0,5 |

96 |

2,5´10-4 |

0,31 |

[23] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nenhum |

16 |

71,4 |

1,7´10-4 |

0,36 |

[20] |

|

CS |

Na3.1Zr1.9Ga0.1Si2PO12 |

1250 |

Nenhum |

16 |

86,5 |

1,06´10-3 |

0,29 |

[20] |

|

CS |

Na3Zr2Si2PO12 |

1200 |

Nenhum |

24 |

87,6 |

6,7´10-4 |

0,353 |

[21] |

|

CS |

Na3.3Zr1.7La0.3Si2PO12 |

1200 |

Nenhum |

24 |

99,6 |

3,4´10-3 |

0,291 |

[21] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nenhum |

- |

84,02 |

2,17´10-4 |

0,407 |

[18] |

|

O2-CS |

Na3,4Zr1,9Zn0,1Si2,2P0,8O12 |

1250 |

Nenhum |

- |

99,46 |

5,27´10-3 |

0,285 |

[18] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nenhum |

6 |

88,1 |

4,94´10-4 |

0,34 |

Este trabalho |

|

SD-CS |

Na3Zr2Si2PO12 |

1250 |

Nenhum |

6 |

97,5 |

6,96´10-4 |

0,32 |

Este trabalho |

CS: sinterização convencional; SD: secagem por pulverização; O2-CS: sinterização convencional em puro oxigênio; CSP: processo de sinterização a frio; FH-CSP: sinterização a frio por hidróxido fundido processo; MWS: sinterização por microondas; LPS: sinterização em fase líquida; SPS: faísca sinterização por plasma

Os métodos convencionais utilizam pó preparado por sinterização direta para misturar com um aglutinante para produzir pó de corpo cerâmico e, em seguida, passar por moldagem em pó e sinterização em alta temperatura para obter cerâmica [30, 31, 32]. No entanto, durante o processo de moagem e mistura, devido à mistura desigual do ligante e das partículas cerâmicas e mau contato entre as partículas, há existem muitos poros dentro do corpo verde, dificultando o preparo da cerâmica eletrólitos com alta densidade e alta condutividade iônica. A secagem por pulverização é uma método de secagem rápida que usa um atomizador para dispersar a pasta em gotículas e usa ar quente para secar as gotas para obter o pó. As partículas do o pó preparado por secagem por pulverização é esférico e o aglutinante pode ser uniformemente revestido na superfície das partículas [33]. KOU et al. [34] usou secagem por pulverização combinado com sinterização em alta temperatura para sintetizar eletrólito sólido Li1.3Al0.3Ti1.7SixP5(3-0.8x)O12 (LATSP) com alta temperatura ambiente iônico condutividade. Quando x = 0,05, a condutividade iônica à temperatura ambiente atinge um máximo de 1.053×10-4 Sâcm-1, e o compactado a densidade é 2,892 gâcm-3, que está próxima da densidade teórica de LATSP de 2,94 gâcm-3. Pode-se observar que a secagem por pulverização certas vantagens na melhoria da densidade e condutividade iônica da cerâmica eletrólitos. Tendo em conta as vantagens da secagem por pulverização, o efeito do elemento a dopagem na densidade cerâmica e na condutividade iônica deve ser considerada. Esse estudo selecionou Na3Zr2Si2PO12 como objeto de pesquisa e introduziu o spray método de granulação na preparação preliminar de materiais em pó para preparar eletrólito cerâmico Na3Zr2Si2PO12 com alta densidade e alto iônico condutividade.

1 Método experimental

1.1 Preparação do material

Método de preparação de pó Na3Zr2Si2PO12: Pesar Na2CO3 (Aladdin, 99,99%), NH4H2PO4 (Aladdin, 99%), ZrO2 (Aladdin, 99,99%) e SiO2 (Aladdin, 99,99%) de acordo com a razão estequiométrica. Em fim de compensar a volatilização de Na e P durante a sinterização processo, a matéria-prima contém excesso de 8% de Na2CO3 e 15% de excesso de NH4H2PO4 [25]. Bolas de zircônia foram usadas como meio de moagem de bolas, o a proporção de peso material/bola foi de 1:3, etanol absoluto foi usado como dispersão meio, e o moinho de bolas foi utilizado para moagem de bolas por 12 h. O moinho de bolas a pasta foi seca numa estufa a 80°C durante 12 h. O pó seco foi moído e passado por uma peneira de malha 150 (100 Î1⁄4m) e depois transferido para uma temperatura de 400°C cadinho de alumina por 2 h. Remova CO32- e NH4+ do precursor e depois aqueça até 1000 ~ 1150 ° C para calcinação e recozê-lo após 12 horas para obter Pó Na3Zr2Si2PO12.

Método de preparação de cerâmica Na3Zr2Si2PO12 folhas: Para explorar o efeito do tamanho das partículas de Na3Zr2Si2PO12 no densidade das folhas cerâmicas, dois conjuntos de experimentos de controle foram projetados. O o primeiro grupo utilizou métodos convencionais, adicionando 2% (fração de massa) de polivinil aglutinante de álcool (Aladdin, Mw ~ 205000) ao pó Na3Zr2Si2PO12 de fase pura, adicionando etanol absoluto e moagem de bolas por 12 h. O pó após a moagem de bolas é seco, moído e peneirado para obter um pó revestido com um aglutinante na partícula superfície. O pó é prensado uniaxialmente a frio a 200 MPa usando um aço inoxidável molde de aço para fazer um corpo verde de Ï12 mm, registrado como GB. . Para reduzir a volatilização de Na e P durante o processo de sinterização de chapas cerâmicas, o corpo verde foi enterrado no pó-mãe e sinterizado a 1250°C durante 6 horas e depois recozido a uma taxa de aquecimento de 4°C/min. O obtido O eletrólito cerâmico Na3Zr2Si2PO12 foi designado como CS-NZSP. O segundo grupo utilizou um secador por spray (ADL311S, Yamato, Japão) para granular o pó Na3Zr2Si2PO12. Adicione 2% (fração de massa) de álcool polivinílico (Aladdin, Mw ~205000) de aglutinante e 2% dispersante de polietilenoglicol (Aladdin, Mn=1000) para o pó Na3Zr2Si2PO12, e adicione etanol absoluto. Prepare uma suspensão com conteúdo sólido de 15% em massa fração e moinho de bolas por 12 h. A suspensão moída em esfera foi seca por pulverização com uma temperatura de entrada de 130°C e um caudal de alimentação de 5 mL/min. O O pó de Na3Zr2Si2PO12 foi coletado através de um separador de ciclone. Os comprimidos e os processos de sinterização cerâmica foram os mesmos do primeiro grupo, e o corpo verde Na3Zr2Si2PO12 obtido e o eletrólito cerâmico foram registrados como SD-GB e SD-CS-NZSP respectivamente. Tratamento de polimento de superfície de cerâmica ladrilhos: primeiro use lixa de malha 400 (38 Î1⁄4m) para polimento áspero e, em seguida, use lixa de malha 1200 (2,1 Î1⁄4m) para polimento fino até que a cerâmica superfície é lisa. Os diâmetros do eletrólito cerâmico CS-NZSP e SD-CS-NZSP as folhas são (11,3±0,1) e (10,3±0,1) mm, respectivamente, e a espessura é (1,0±0,1) mm.

1.2 Caracterização física dos materiais

A análise de fase das amostras foi realizada utilizando um difratômetro de raios X (XRD, Bruker, D8 Advance). O a fonte de radiação é CuKa, a pressão do tubo é de 40 kV, o fluxo do tubo é de 40 mA, a taxa de varredura é de 2 (°)/min, e a faixa de varredura é de 2Î1= 10°~80°. Digitalizando microscópio eletrônico (SEM, Hitachi, S-4800) e microscópio eletrônico de transmissão (TEM, JEOL, JEM-2100F) foram utilizados para analisar a morfologia das amostras, e o acessório EDX configurado foi usado para análise elementar.

1.3 Medição de condutividade elétrica de placas cerâmicas

A espectroscopia de impedância eletroquímica (EIS) da amostra foi testada usando uma estação de trabalho eletroquímica. O teste faixa de frequência é de 7 MHz ~ 0,1 Hz, a tensão aplicada é de 10 mV, a curva de teste é ajustado, e a condutividade iônica da peça cerâmica é calculada usando fórmula (1).

Ï=L/(RÃS) (1)

Na fórmula, L é a espessura do folha de cerâmica (cm), R é a resistência (Ω), S é a área do eletrodo de bloqueio (cm2), e Ï é a condutividade iônica (Sâcm-1).

A condutividade eletrônica da amostra foi testado usando polarização de corrente contínua (DC), com tensão constante de 5 V e uma duração de 5000 s. O valor da ordenada após a curva se tornar estável é o valor da corrente de polarização. Use fórmulas (2, 3) para calcular o condutividade eletrônica e número de migração de íons de sódio da folha cerâmica.

Ïe=LÃI/(VÃS) (2)

t=(Ï-Ïe)/Ï (3)

Na fórmula, L é a espessura do folha cerâmica (cm), I é a corrente de polarização (A), V é a tensão (V), S é a área do eletrodo de bloqueio (cm2) e Ïe é a condutividade eletrônica (Sâcm-1). Este trabalho utiliza Au como eletrodo de bloqueio. Preparação de eletrodo de bloqueio: Use equipamento de revestimento por evaporação com alta resistência ao vácuo (VZZ-300) para evaporar a fonte de evaporação Au através de aquecimento por resistência, e evapore-o na superfície da placa cerâmica. A placa cerâmica é fixado em uma ponteira com diâmetro interno de 8 mm.

2 Resultados e discussão

2.1 Estrutura e morfologia das fases caracterização de Na3Zr2Si2PO12

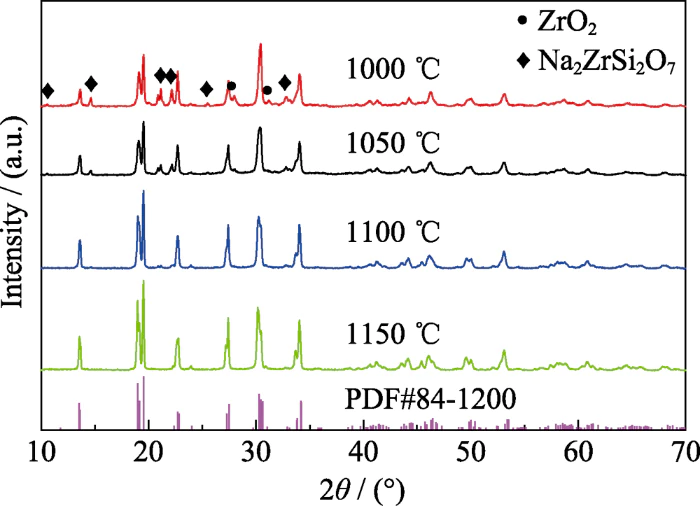

Para otimizar a sinterização temperatura de Na3Zr2Si2PO12, o pó foi sinterizado a 1000, 1050, 1100 e 1150 â respectivamente. Os padrões de difração de raios X das amostras obtidas sob diferentes temperaturas de sinterização são mostrados na Figura 1. Pode ser visto da figura que quando a temperatura de sinterização é 1000 ° C, a fase principal de Na3Zr2Si2PO12 foi gerado, mas há impurezas Na2ZrSi2O7 e ZrO2 fases, e a intensidade do pico de difração da fase principal é fraca e o a largura do meio pico é larga, indicando que o produto de sinterização tem baixa cristalinidade. Quando a temperatura de sinterização é 1100°C, a impureza ZrO2 fase desaparece e a intensidade do pico de difração da impureza Na2ZrSi2O7 fase enfraquece, indicando que o aumento da temperatura de sinterização é benéfico para eliminar a fase de impureza. Os picos de difração do produtos sinterizados a 1100 e 1150 °C têm larguras de meio pico menores do que os picos de difração dos produtos sinterizados a 1000 °C, indicando que o quanto maior a temperatura de sinterização, melhor será a cristalinidade do produto. Comparado com o produto sinterizado 1000 â, os picos de difração do 1150 â o produto sinterizado é dividido em 2Î1 = 19,2°, 27,5° e 30,5°. Isto mostra que o material muda de uma fase rômbica com baixa condutividade iônica para uma fase fase monoclínica com alta condutividade iônica [25,35]. E o pico de difração é consistente com o pico de difração padrão PDF 84-1200, indicando que 1150°C é a temperatura de formação de fase do eletrólito sólido Na3Zr2Si2PO12 com uma estrutura monoclínica de alta condutividade iônica.

Fig. 1 DRX padrões de pó Na3Zr2Si2PO12 sinterizado em diferentes temperaturas

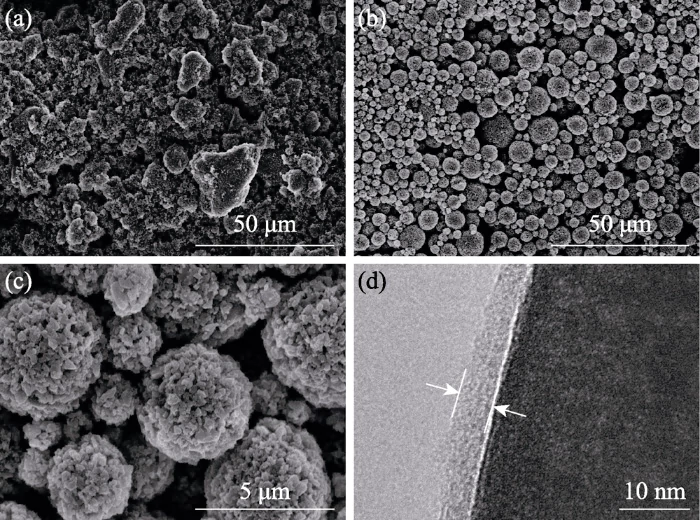

A Figura 2 mostra fotos SEM e fotos TEM de Partículas de Na3Zr2Si2PO12 obtidas por mistura convencional e secagem por pulverização métodos. A Figura 2 (a) é uma foto SEM de partículas de Na3Zr2Si2PO12 após mistura convencional. Pode-se ver na imagem que o formato do partículas é irregular, e o diâmetro de algumas partículas atinge 20 Î1⁄4m, indicando que as partículas após a mistura convencional são grandes em tamanho e formato irregular. A Figura 2(b~c) mostra fotos SEM de partículas Na3Zr2Si2PO12 após secagem por pulverização. As partículas são esféricas e o diâmetro da partícula é menos de 5 Î1⁄4m, indicando que o formato da partícula é regular e a partícula a distribuição de tamanho é mais concentrada após a secagem por pulverização. A Figura 2 (d) é um TEM foto da superfície das partículas de Na3Zr2Si2PO12 após secagem por pulverização. O superfície da partícula é uniformemente revestida com uma camada de aglutinante com uma espessura de cerca de 5 nm, o que conduz a um contato mais próximo entre partículas cerâmicas.

Fig. 2 Imagens SEM da partícula Na3Zr2Si2PO12 após convencional mistura (a) e secagem por pulverização (b-c) e imagem TEM (d) da superfície da partícula Na3Zr2Si2PO12 após a pulverização secagem

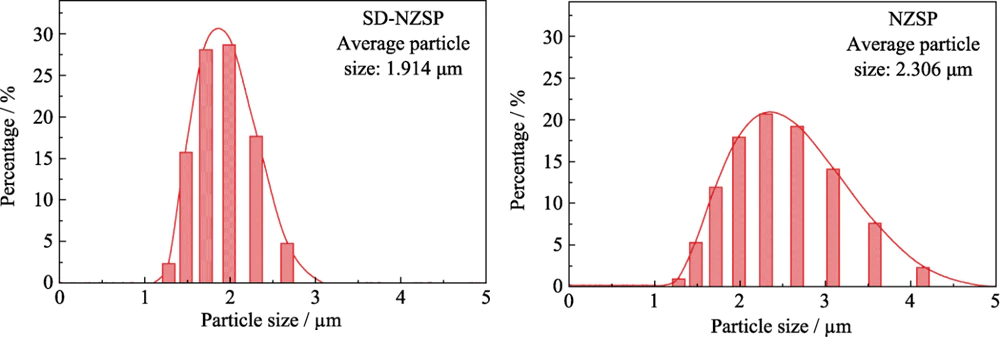

A Figura 3 mostra o tamanho das partículas diagrama de distribuição do Na3Zr2Si2PO12 revestido com álcool polivinílico (NZSP) obtido por mistura convencional e o Na3Zr2Si2PO12 revestido com álcool polivinílico (SD-NZSP) obtido pelo método de secagem por atomização. Pode-se ver que o a largura do meio pico da curva de distribuição de tamanho de partícula SD-NZSP é mais estreita do que a da curva de tamanho de partícula NZSP, indicando que o tamanho de partícula a distribuição após a secagem por pulverização é mais concentrada. Isto é basicamente consistente com os resultados mostrados nas fotos SEM na Figura 2 (a, b). Em Além disso, a curva de distribuição do tamanho das partículas após a secagem por pulverização é próxima de distribuição normal. Esta gradação de tamanho de partícula pode efetivamente aumentar o contato entre partículas e reduzir a porosidade do corpo verde. Como mostrado na Tabela 2, a densidade do corpo verde Na3Zr2Si2PO12 preparado pelo o método de mistura convencional é de 83,01%, e a densidade do Na3Zr2Si2PO12 o corpo verde preparado pelo método de secagem por pulverização aumentou para 89,12%. Em ordem para explorar ainda mais o efeito do tamanho das partículas de Na3Zr2Si2PO12 na densidade da cerâmica e condutividade, varredura transversal, medição de densidade e teste de condutividade foram realizados em placas cerâmicas Na3Zr2Si2PO12 obtidas por métodos convencionais de mistura e secagem por pulverização.

Fig. 3 Na3Zr2Si2PO12 tamanho de partícula perfis de mistura convencional (NZSP) e secagem por pulverização (SD-NZSP) medidos por analisador de partículas a laser

Tabela 2 Parâmetros de sinterização e parâmetros de medição de densidade e resultados de medição de eletrólito sólido Na3Zr2Si2PO12 corpos verdes e folha cerâmica

|

Amostra |

Temp. do processo/â |

Tempo/h |

m/g |

retanol/(g·cm-3) |

msubmerso/g |

rreal/(g·cm-3) |

teórico/(g·cm-3) |

relativo/% |

|

GB |

- |

- |

0,2902 |

0,785 |

0,2056 |

2.693 |

3,244 |

83,01 |

|

SD-GB |

- |

- |

0,2880 |

0.785 |

0,2098 |

2.891 |

3.244 |

89,12 |

|

CS-NZSP |

1250 |

6 |

0,2672 |

0,785 |

0,1938 |

2.858 |

3,244 |

88,10 |

|

SD-CS-NZSP |

1250 |

6 |

0,2644 |

0,785 |

0,1988 |

3.164 |

3,244 |

97,53 |

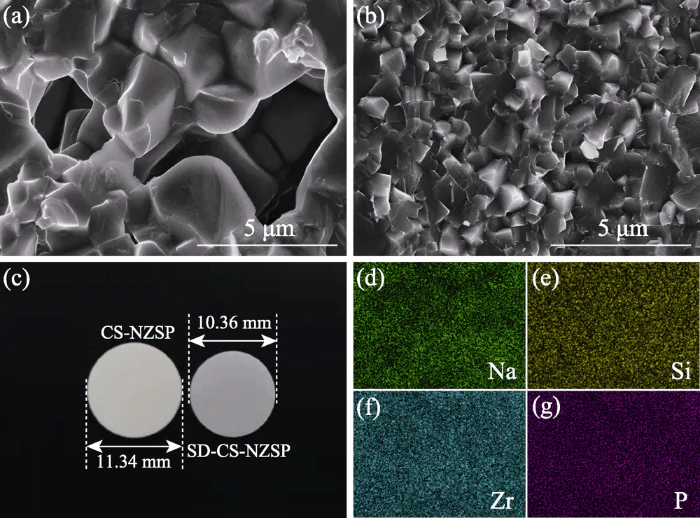

A Figura 4 mostra a imagem física do Folha cerâmica Na3Zr2Si2PO12, sua morfologia transversal e elementar diagrama de análise. A Figura 4 (a) mostra a morfologia da seção transversal do peça cerâmica obtida pelo método de sinterização convencional. Foi observado que havia muitos poros irregulares na seção transversal da placa cerâmica, e o diâmetro local do poro excedeu 5 Î1⁄4m. A razão é que o tamanho das partículas após a moagem ser irregular, há partículas maiores e não há proximidade contato entre as partículas, resultando em poros mais irregulares na cerâmica folha durante o processo de sinterização secundária. A Figura 4 (b) mostra o morfologia da seção transversal da peça cerâmica obtida por secagem por atomização método. Os grãos de cristal estão em contato próximo uns com os outros e há sem poros óbvios. Isso mostra que partículas de Na3Zr2Si2PO12 com formato regular e distribuição concentrada de tamanho de partícula pode facilmente obter alta densidade folhas cerâmicas durante o processo de sinterização secundária. O aumento da densidade também se reflete no aumento da contração do corpo cerâmico após sinterização, conforme mostrado na Figura 4 (c). À esquerda está uma peça de cerâmica obtida por método de sinterização convencional, com diâmetro de 11,34 mm, e contração taxa de apenas 5,5%; à direita está uma peça de cerâmica obtida por secagem por spray método, com diâmetro de 10,36 mm e taxa de retração de 13,7%. A fim de explorar a composição de cada elemento da amostra, a análise elementar foi realizada na seção transversal da peça cerâmica (Figura 4(b)), e Figura 4(d~g) foi obtido. O conteúdo de cada elemento é mostrado na Tabela 3. Cada elemento é distribuído uniformemente na seção transversal da peça cerâmica, e não há agregação de elementos. De acordo com a Tabela 3, verifica-se que o a porcentagem atômica de Na e P é 2,98:1, o que é basicamente consistente com o fórmula química padrão de Na:P=3:1, indicando que o excesso de Na e P no matérias-primas podem compensar a volatilização de Na e P durante o processo de sinterização.

Fig. 4 imagens SEM de seções de fatia para CS-NZSP (a) e SD-CS-NZSP (b), fotografias correspondentes (c) e imagens de mapeamento elementar (dg) de SD-CS-NZSP

Tabela 3 Análise elementar da seção de fatia de cerâmica Na3Zr2Si2PO12 por spray secagem/%

|

Elemento |

O K |

NaK |

SiK |

PK |

ZrL |

|

Porcentagem atômica |

60,10 |

15.09 |

9,94 |

5.06 |

9,81 |

|

Porcentagem de peso |

36,43 |

13.13 |

10,59 |

5,94 |

33,91 |

2,2 Densidade de folhas cerâmicas Na3Zr2Si2PO12

O experimento mediu a densidade de Folhas cerâmicas Na3Zr2Si2PO12 pelo método de Arquimedes [30]. Para estudar o efeito do método de granulação na densidade da cerâmica Na3Zr2Si2PO12 folhas, nos parâmetros experimentais de preparação de folhas cerâmicas, o parâmetros experimentais (temperatura de sinterização, tempo de espera, etc.) do grupo experimental de controle, exceto o método de granulação, foram mantidos os mesmos. Em a fim de reduzir o impacto de erros de medição experimentais na densidade resultados, as medições de densidade foram repetidas nas amostras de chapa cerâmica obtido por cada método de preparação no experimento. Do experimental dados mostrados na Tabela 4, pode-se observar que a densidade da cerâmica CS-NZSP folhas obtidas pelo método de sinterização convencional é de 88,1%, o que é basicamente consistente com os resultados relatados na literatura [21]. A densidade de As placas cerâmicas SD-CS-NZSP obtidas por secagem por pulverização podem atingir 97,5%, o que é o valor mais alto atualmente alcançado por métodos convencionais de sinterização sem dopagem de elemento. É ainda maior que a densidade da cerâmica Na3Zr2Si2PO12 folhas obtidas por outros métodos de sinterização relatados na literatura. Como método de sinterização por microondas (96%) [23], método de sinterização a frio (93%) [24], líquido método de sinterização de fase (93%) [26] e método de sinterização por plasma de descarga (97,0%) [29].

Tabela 4 Condutividade iônica de CS-NZSP e SD-CS-NZSP em temperatura ambiente

|

Amostra |

sb/(S·cm-1) |

sgb/(S·cm-1) |

st/(S·cm-1) |

Ea/eV |

|

CS-NZSP |

1,28×10-3 |

8.03×10-4 |

4,94×10-4 |

0,34 |

|

SD-CS-NZSP |

1,64×10-3 |

1.21×10-3 |

6,96×10-4 |

0,32 |

2,3 desempenho elétrico Na3Zr2Si2PO12 teste

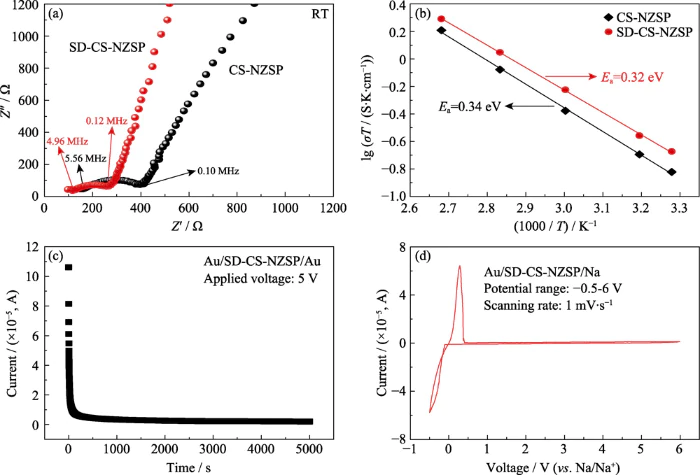

A Figura 5 (a) mostra a temperatura ambiente espectro de impedância eletroquímica (EIS) do wafer cerâmico obtido por método de sinterização convencional e método de secagem por pulverização. O semicírculo no a figura reflete as características de impedância paralela do limite de grão impedância e reatância capacitiva. A intersecção entre o lado esquerdo de o semicírculo e a abcissa representam a resistência do grão. O a extensão do semicírculo na abcissa reflete a resistência do grão limite, e a linha oblíqua após o semicírculo reflete a impedância características da interface eletrodo/eletrólito de bloqueio [36]. Por ajustando o EIS na Figura 4, a condutividade iônica de CS-NZSP e SD-CS-NZSP pode ser obtido. Os dados experimentais são mostrados na Tabela 4. A sala condutividade iônica de temperatura de SD-CS-NZSP obtida pela secagem por pulverização método é 6,96×10-4 Sâcm-1, que é maior que o de CS-NZSP (4,94×10-4 Sâcm-1) obtido pelo método de sinterização convencional. Através do análise de dados de ajuste EIS, pode-se observar que SD-CS-NZSP com maior densidade tem menor resistência ao limite de grão e maior temperatura ambiente iônica condutividade.

Fig. 5 (a) Espectros EIS à temperatura ambiente e (b) Gráficos de Arrhenius de CS-NZSP e SD-CS-NZSP; (c) Polarização potenciostática DC corrente e (d) janela eletroquímica para SD-CS-NZSP

A Figura 5(b) mostra as curvas de Arrhenius de temperatura ambiente a 100°C para placas cerâmicas obtidas por diferentes preparações métodos. Pode-se ver na figura que suas condutividades aumentam com aumentando a temperatura. Quando a temperatura atinge 100 °C, a condutividade de SD-CS-NZSP pode atingir 5,24×10-3 Sâcm-1, o que é uma ordem de magnitude superior à condutividade da temperatura ambiente. Sua energia de ativação é ajustado de acordo com a equação de ArrheniusÏ=Aexp(-Ea/kT)[7]. As energias de ativação de CS-NZSP e SD-CS-NZSP foram obtidos como 0,34 e 0,32 eV, respectivamente, o que são semelhantes ao relato de YANG et al. [18].

Os materiais eletrolíticos sólidos devem ter tanto alta condutividade iônica quanto baixa condutividade eletrônica. Portanto, o a condutividade eletrônica do SD-CS-NZSP foi medida por corrente contínua polarização (DC), e a curva de polarização correspondente é mostrada na Figura 5(c). Pode-se ver na figura que à medida que o tempo de teste se prolonga, o a corrente de polarização diminui gradualmente; quando o tempo de teste atinge 5000 s, a corrente de polarização (I = 3,1 Î1A) não muda mais conforme o tempo de teste prolonga. Calculada através das fórmulas (2, 3), a condutividade eletrônica de SD-CS-NZSP é 1,23×10-7 Sâcm-1, e o íon sódio o número de migração é 0,9998. O estudo também mediu a janela eletroquímica de SD-CS-NZSP por voltametria cíclica (CV) [18]. Conforme mostrado na Figura 5 (d), dois os picos de oxidação e redução aparecem em torno de 0 V, representando a remoção e deposição de sódio, respectivamente [20]. Além disso, nenhum outro redox picos foram observados dentro da faixa de tensão varrida. Isto significa que existe nenhuma mudança na corrente devido à decomposição do eletrólito na tensão faixa de 0 ~ 6 V, indicando que SD-CS-NZSP possui boa estabilidade eletroquímica. A ampla janela eletroquímica (6 V (vs. Na/Na+)) pode corresponder ao íon de sódio eletrólito sólido para materiais catódicos de alta tensão, como materiais catódicos à base de níquel-manganês, o que é benéfico para melhorar o densidade de energia das baterias de íon de sódio.

3 Conclusão

Um método de fase sólida de alta temperatura foi usado para sintetizar pó de Na3Zr2Si2PO12 de fase pura a uma temperatura de sinterização de 1150°C introduzindo excesso de Na e P no precursor. Usando secagem por spray para granular esfericamente o pó, o aglutinante de álcool polivinílico é uniformemente revestido na superfície de partículas de Na3Zr2Si2PO12 e o tamanho das partículas distribuição está próxima da distribuição normal. A densidade do preparado A cerâmica Na3Zr2Si2PO12 atinge 97,5%. O aumento da densidade pode efetivamente reduzir resistência do limite do grão e a condutividade iônica atinge 6,96 × 10-4 Sâcm-1 à temperatura ambiente, que é maior do que as folhas de cerâmica preparado por métodos convencionais de sinterização (4,94×10-4 Sâcm-1). Além disso, o cerâmicas produzidas pelo método de secagem por pulverização possuem uma ampla janela eletroquímica (6 V (vs. Na/Na+)) e pode ser combinado com materiais catódicos de alta tensão para aumentar a densidade de energia da bateria. Pode-se ver que o spray O método de secagem é um método eficaz para preparar eletrólitos cerâmicos Na3Zr2Si2PO12 com alta densidade e alta condutividade iônica, e é adequado para outros tipos de eletrólitos sólidos cerâmicos.

Referências

[1] JIAN Z L, ZHAO L, PAN H L, et al. Na3V2(PO4)3 revestido com carbono como novo material de eletrodo para baterias de íon de sódio. Comunicações Eletroquímicas, 2012,14(1):86-89.

[2] ZHAO L, ZHAO J M, HU Y S, et al. Tereftalato dissódico (Na2C8H4O4) como material anódico de alto desempenho para bateria de íon de sódio de baixo custo e temperatura ambiente. Materiais Energéticos Avançados, 2012,2(8):962-965.

[3] RUAN Y L, GUO F, LIU J J, et al. Otimização do eletrólito cerâmico Na3Zr2Si2PO12 e interface para alta bateria de sódio de estado sólido de desempenho. Cerâmica Internacional, 2019,45(2):1770-1776.

[4] VETTER J, NOVAK P, WAGNER MR, et al. Mecanismos de envelhecimento em baterias de íon-lítio. Jornal de Fontes de Energia, 2005,147(1/2):269-281.

[5] KAMAYA N, HOMMA K, YAMAKAWA Y, et al. UM condutor superiônico de lítio. Nature Materials, 2011,10(9):682-686.

[6] TARASCON J M, ARMAND M. Questões e desafios enfrentados pelas baterias recarregáveis de lítio. Natureza, 2001.414(6861):359-367.

[7] KHOKHAR WA, ZHAO N, HUANG WL, et al. Diferentes comportamentos de penetração de metais em eletrólitos sólidos de Na e Li. ACS Materiais Aplicados e Interfaces, 12(48):53781-53787.

[8] OUDENHOVEN JFM, BAGGETTO L, NOTTEN P H L. Microbaterias de íons de lítio totalmente em estado sólido: uma revisão de vários três conceitos dimensionais. Materiais Energéticos Avançados, 2011,1(1):10-33.

[9] ZHAO C L, LIU L L, QI X G, et al. Baterias de sódio de estado sólido. Materiais Energéticos Avançados, 2017,8(17):1703012.

[10] HAYASHI A, NOI K, SAKUDA A, et al. Eletrólitos vitrocerâmicos superiônicos para sódio recarregável em temperatura ambiente baterias. Nature Communications, 2012,3:856.

[11] LOU S F, ZHANG F, FU C K, et al. Problemas e desafios de interface em baterias totalmente de estado sólido: lítio, sódio, e além. Materiais Avançados, 2020,33(6):2000721.

[12] HUANG W L, ZHAO N, BI Z J, et al. Pode encontramos solução para eliminar a penetração de Li através de eletrólitos sólidos de granada? Materiais Hoje Nano, 2020,10:100075.

[13] JIAN Z L, HU Y S, JI X L, et al. Materiais estruturados em NASICON para armazenamento de energia. Materiais Avançados, 2016,29(20):1601925.

[14] HOU W R, GUO X W, SHEN X Y, et al. Eletrólitos sólidos e interfaces em baterias de sódio totalmente em estado sólido: progresso e perspectiva. Nanoenergia, 2018,52:279-291.

[15] GOODENOUGH JB, HONG H Y P, KAFALAS J A. Transporte rápido de íons Na+ em estruturas esqueléticas. Boletim de Pesquisa de Materiais, 1976,11(2):203-220.

[16] HONG H Y P. Estruturas cristalinas e química cristalina no sistema Na1+xZr2SixP3-xO12. Pesquisa de Materiais Boletim, 1976,11(2):173-182.

[17] RAN L B, BAKTASH A, LI M, et al. Sc, Ge co-doping NASICON aumenta o desempenho das baterias de íon de sódio em estado sólido. Materiais de armazenamento de energia, 2021,40:282-291.

[18] YANG J, LIU G Z, AVDEEV M, et al. Baterias recarregáveis de sódio ultraestáveis, totalmente em estado sólido. Cartas de Energia ACS, 2020,5(9):2835-2841.

[19] LENG H Y, HUANG JJ, NIE JY, et al. Sinterização a frio e condutividades iônicas do sólido Na3.256Mg0.128Zr1.872Si2PO12 eletrólitos. Jornal de Fontes de Energia, 2018,391:170-179.

[20] HUANG C C, YANG G M, YU W H, et al. Eletrólitos sólidos Nasicon Na3Zr2Si2PO12 substituídos com gálio. Diário de Ligas E Compostos, 2021.855:157501.

[21] ZHANG Z Z, ZHANG Q H, SHI J N, et al. Um eletrólito composto autoformado para bateria de sódio de estado sólido com ciclo de vida ultralongo. Materiais Energéticos Avançados, 2017,7(4):1601196.

[22] ANANTHARAMULU N, RAO K K, RAMBABU G, e outros. Uma ampla revisão sobre materiais do tipo Nasicon. Diário de Materiais Ciência, 2011,46(9):2821-2837.

[23] WANG X X, LIU Z H, TANG Y H, et al. Baixa temperatura e rápida sinterização por micro-ondas do sólido Na3Zr2Si2PO12 eletrólitos para baterias de íon Na. Jornal de Fontes de Energia, 2021,481:228924.

[24] GRADY Z M, TSUJI K, NDAYISHIMIYE A, e outros al. Densificação de um eletrólito de íon de sódio NASICON de estado sólido abaixo de 400 â por sinterização a frio com solvente de hidróxido fundido. Materiais de energia aplicados ACS, 2020,3(5):4356-4366.

[25] SHAO Y J, ZHONG G M, LU Y X, et al. UM novo eletrólito composto de vitrocerâmica baseado em NASICON com íon Na aprimorado condutividade. Materiais de armazenamento de energia, 2019,23:514-521.

[26] LENG H Y, NIE J Y, LUO J. Combinando sinterização a frio e sinterização em fase líquida ativada por Bi2O3 para fabricar NASICON dopado com Mg de alta condutividade em temperaturas reduzidas. Diário de Materiômica, 2019,5(2):237-246.

[27] OH J A S, HE L C, PLEWA A, et al. Eletrólito de estado sólido composto NASICON (Na3Zr2Si2PO12) com Na+ aprimorado condutividade iônica: efeito da sinterização em fase líquida. Materiais Aplicados ACS & Interfaces, 2019,11(43):40125-40133.

[28] DA SILVA JGP, BRAM M, LAPTEV A M, et al. Sinterização de um eletrólito NASICON à base de sódio: um estudo comparativo entre métodos de sinterização a frio, assistida em campo e convencional. Diário do Sociedade Europeia de Cerâmica, 2019,39(8):2697-2702.

[29] WANG H, OKUBO K, INADA M, et al. Baixo Cerâmica à base de NASICON densificada em temperatura promovida pelo vidro Na2O-Nb2O5-P2O5 sinterização aditiva e por plasma spark. Iônico de Estado Sólido, 2018,322:54-60.

[30] HUO H Y, GAO J, ZHAO N, et al. UM escudo interfacial de bloqueio de elétrons flexível para lítio sólido livre de dendritos baterias metálicas. Nature Communications, 2021,12(1):176.

[31] JIA M Y, ZHAO N, HUO H Y, et al. Investigação abrangente sobre eletrólitos granada para baterias de lítio sólidas orientadas para aplicações. Avaliações de energia eletroquímica, 2020,3(4):656-689.

[32] ZHAO N, KHOKHAR W, BI Z J, et al. Baterias sólidas de granada. Joule, 2019,3(5):1190-1199.

[33] VERTRUYEN B, ESHRAGHI N, PIFFET C, e outros al. Secagem por pulverização de materiais de eletrodos para baterias de íons de lítio e sódio. Materiais, 2018,11(7):1076.

[34] KOU Z Y, MIAO C, WANG Z Y, et al. Novo sólido estrutural tipo NASICON Li1.3Al0.3Ti1.7SixP5(3-0.8x)O12 eletrólitos com condutividade iônica aprimorada para baterias de íon de lítio. Sólido State Ionics, 2019,343:115090.

[35] SHEN L, YANG J, LIU G Z, et al. Alto condutividade iônica e eletrólito sólido NASICON resistente a dendritos para baterias de sódio totalmente em estado sólido. Materiais Hoje Energia, 2021,20:100691.

[36] LI Y Q, WANG Z, LI C L, et al. Melhoria da densificação e condução iônica do sólido de granada de lítio eletrólitos por fluxo de sinterização de oxigênio. Jornal de Fontes de Energia, 2014,248:642-646.