Isso artigo analisa as causas da tensão zero. Focado no fenômeno do zero tensão na bateria causada por rebarbas de eletrodo. Ao identificar a causa do o curto-circuito, pretendemos resolver com precisão o problema e melhor entenda a importância de controlar rebarbas de eletrodo durante a produção.

Experimente

1. Preparação da bateria

Este experimento usa lítio material de manganato de níquel-cobalto (NCM111) como material ativo positivo. Mistura o material ativo positivo, negro de fumo SP, aglutinante PVDF e solvente NMP em uma proporção de massa de 66:2:2:30 para fazer uma pasta. A pasta é revestida em uma camada de 15 Î1⁄4m de espessura folha de alumínio revestida de carbono e a quantidade de revestimento em um lado é de 270 g/m2. Coloque o eletrodo positivo em um forno a uma temperatura de (120±3)°C para secar por 24 horas, e em seguida é realizado o processo de calandragem para fazer o densidade compactada do eletrodo 3,28g/cm3. O material ativo negativo usa material de titanato de lítio Li4Ti5O12. Misture o material ativo negativo, SP agente condutor de negro de fumo, aglutinante PVDF e solvente NMP de acordo com o proporção de massa de 52:2:2:44 para fazer uma pasta. A pasta anódica é revestida com uma camada de 15 Î1⁄4m folha de alumínio espessa com revestimento de carbono e a quantidade de revestimento em um lado é 214 g/m2. Coloque o eletrodo negativo em um forno a uma temperatura de (110±3)°C para secar por 24 horas e depois realizar um processo de laminação para compactar densidade da peça do eletrodo 1,85g/cm3. O eletrodo seco é cortado em peças com largura de (136,0±1,0) mm, e as rebarbas do eletrodo não devem exceder 12Î1⁄4m. O eletrólito usa 1mol/L LiPF6/EC+EMC+DMC (proporção de volume 1:1:1). O separador é um separador poroso de polietileno (PE) com 20 Î1⁄4m de espessura. O de cima os materiais são montados em 66160 células com capacidade projetada de 45Ah. Depois enrolamento e montagem, a tampa superior da carcaça de alumínio foi soldada e selado, e as células experimentais foram colocadas em um forno a uma temperatura de (85±3)°C para secar por 24 horas.

Após a secagem, preencha as células da bateria e a quantidade de eletrólito é 200g. Após o enchimento com eletrólito, as células foram deixadas em repouso à temperatura ambiente temperatura por 72 horas. Após o repouso, todas as células experimentais foram testado para tensão de circuito aberto (OCV) e resistência interna e tensão da bateria foram registrados.

2. Teste de carregamento

Ao realizar análises de resistência interna e tensão, use um testador de resistência interna para teste. Use a bateria de alta precisão 5V-50A sistema de teste de desempenho para testar o desempenho de carregamento da bateria. Para células que ficaram em pé após o enchimento, ao realizar uma tensão teste, primeiro curto-circuite a célula para reduzir sua tensão para 0, o que é um célula de tensão zero.

Em seguida, execute um teste de carga na célula de tensão zero. Quando o ambiente a temperatura é (25±3)â, diferentes correntes (como 1A, 2A e 3A) são usadas para carregando. Os experimentos foram conduzidos na ordem de corrente de pequeno a grande e tempo de curto a longo. O tempo de carregamento foi definido para 5 segundos, 10 segundos e 25 segundos respectivamente. Observe as mudanças na tensão da bateria após cada tempo de carregamento.

3.Teste de autodescarga

Use um testador bidimensional para análise de rebarbas de eletrodo. Use um testador de resistência interna CA para análise de resistência e tensão. Use uma bateria de alta precisão 5V-50A sistema de teste de desempenho para testar o desempenho elétrico. Use um alto e baixo caixa de temperatura para controlar a temperatura das células. Após as células de tensão zero antes da formação ser carregada, a rebarba se funde e a tensão zero não aparece mais. Teste o processo normal de formação desta bateria. O processo de formação é tão segue:

â Depois do a temperatura da caixa de alta temperatura atinge 120°C, aguarde 120 minutos.

â¡Carregue com 1.0 vezes a corrente C até a tensão de corte de 2,8 V e, em seguida, mude para tensão constante carregando. O tempo limite de carregamento é de 2 horas.

â¢Espere por 10 minutos.

â£Descarga com 1.0 vezes a corrente C até a tensão de corte de 1,5 V e, em seguida, mude para constante descarga de tensão. O tempo limite de alta é de 2 horas.

â¤Espere por 10 minutos.

â¥Repita as etapas 2 a 5 3 vezes.

â¦Carregar com 1.0 vezes a corrente C, o tempo de carregamento é de 0,7 horas e, em seguida, carregue com 2,3 V constante tensão, a corrente de corte é 0,45A. Realize o teste de autodescarga nas células formadas. Usar o método de testar a tensão estática e testar a tensão por pelo menos dois meses. Após as células serem deixadas em repouso à temperatura ambiente (25±5)°C durante 24 horas, a tensão de circuito aberto é testada e registrada. Posteriormente, as células continuou em temperatura ambiente por um mês e dois meses, e então a tensão de circuito aberto foi testada e registrada novamente.

Resultados e discussão

1. Comparação da tensão da bateria antes da formação

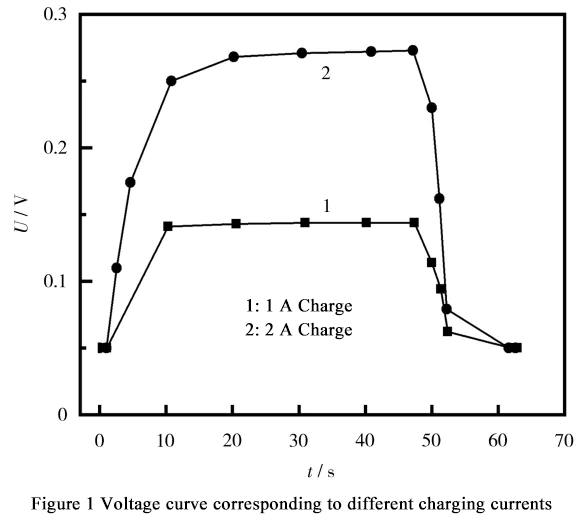

A Figura 1 mostra a tensão da bateria muda durante o carregamento de 1A e 2A e após interromper o carregamento. Pode ser visto da figura que uma bateria de tensão zero pode ser aproximadamente considerada como um curto-circuito causado por rebarbas internas. A bateria pode suportar uma corrente teste de menos de 2A dentro de 1 minuto. Quando a corrente de carga é 1A e 2A, devido ao curto-circuito causado por rebarbas internas, a tensão atinge um nível estável valor e não muda mais. Quando o carregamento é interrompido, a tensão aumenta rapidamente retorna para 0.

Continue a aumentar a carga corrente, altere a corrente de carregamento para 3A e defina o tempo de carregamento para 5s, 10s e 25s respectivamente. A curva de teste de carga da bateria é mostrada na Figura 2.

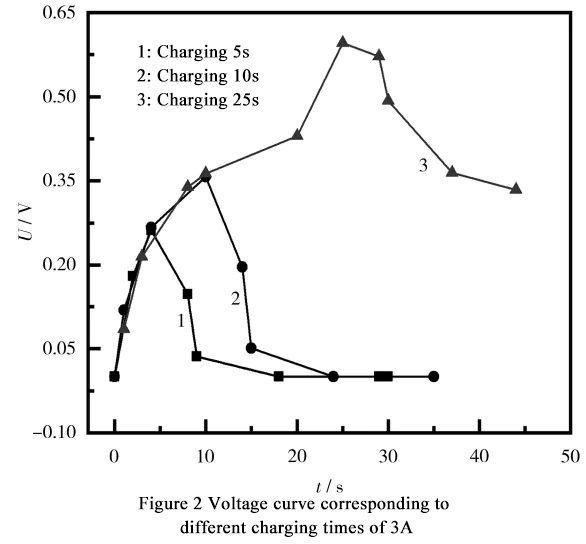

De acordo com a observação na Figura 2, quando a corrente de carga atinge 3A, a mudança de tensão da bateria é semelhante à de 1A e 2A carregando sob o tempo de carregamento de 5 segundos e 10 segundos. Como o carregamento o tempo se prolonga, quando o tempo de carregamento excede 10 segundos, a tensão lentamente sobe. Quando o tempo de carregamento atinge 20 segundos, a tensão aumenta rapidamente. Depois que o carregamento é interrompido, a tensão cai lentamente e a tensão zero anterior o fenômeno não aparece em um curto período de tempo.

Com base na velocidade da tensão mudança durante o carregamento, pode-se concluir que as rebarbas dentro da bateria foram fundidos termicamente devido ao calor gerado pelo carregamento. Antes do fusíveis rebarbas, a tensão mostra um estágio de aumento lento dentro de 10 a 20 segundos após o início do carregamento.

Após 20 segundos, a rebarba se funde, e a tensão da bateria aumenta rapidamente. Depois de parar o carregamento, a bateria a tensão diminui lentamente. É importante notar que após a fusão da rebarba, o metal impurezas ainda permanecem dentro da bateria, causando autodescarga mais rápida do que baterias normais. Portanto, após normalizar a bateria, é necessário teste sua taxa de autodescarga.

2. Comparação de bateria autodescarga após a formação

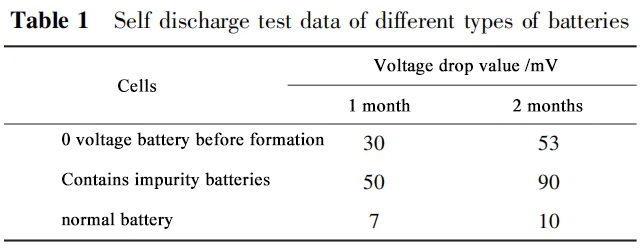

A bateria selecionada para o experimento foi carregado e descarregado de acordo com o processo de formação acima. Após a etapa â¦, o o estado de carga (SOC) da bateria era de aproximadamente 80%. A autodescarga O teste da bateria foi realizado à temperatura ambiente e comparado com baterias contendo impurezas do mesmo lote. Os dados do teste são mostrados em Tabela 1.

Pode ser visto na Tabela 1 que a autodescarga da bateria causada por rebarbas existe e tem impacto na capacidade de retenção de carga da bateria. Analisando o causas de anormalidades de autodescarga através da corrente de carga podem intuitivamente refletem a situação anormal de rebarbas de eletrodo durante a fabricação processo.

Isso mostra que é necessário fortalecer ainda mais os requisitos de controle de processo durante o processo de produção e manter o cortador em tempo hábil para garantir desempenho da bateria e reduzir os riscos de segurança. Depois que a rebarba é soprada, há ainda há impurezas metálicas dentro do eletrodo.

De acordo com aos dados de autodescarga após medir a capacidade da bateria, pode ser concluiu que depois que uma bateria normal é deixada em temperatura ambiente por um mês, a tensão cai cerca de 7mV; depois de dois meses, a tensão cai cerca de 10mV. Isto mostra que a taxa de autodescarga das baterias com excesso rebarbas é maior do que a das baterias normais. Levando em consideração a tensão antes da formação e a análise de dados de autodescarga após a divisão de capacidade, pode-se concluir que rebarbas excessivas levarão à carga anormal da bateria desempenho de retenção. As rebarbas presentes nos eletrodos da bateria não desaparecer completamente e afetará o desempenho da bateria a longo prazo prazo.

Em resumo, as rebarbas têm um efeito negativo impacto no desempenho da bateria, portanto, medidas precisam ser tomadas para reduzir o formação de rebarbas durante o processo de fabricação para garantir a bateria desempenho e segurança.

Conclusão

No processo de fabricação da bateria, controlando o tamanho do eletrodo rebarbas é um parâmetro chave. Quando uma rebarba causa um curto-circuito, a tensão do a bateria se tornará 0 após o enchimento. Carregando uma bateria em curto-circuito causada por uma rebarba com pequena corrente, uma tensão estável pode ser observada. Quando a corrente atinge o valor do fusível das rebarbas, ainda há impurezas metálicas dentro da bateria, o que continuará a afetar a autodescarga da bateria, resultando em uma taxa de autodescarga mais alta do que as baterias normais. Esse Este método pode ser usado para identificar curtos-circuitos na bateria causados por rebarbas durante fabricação de baterias. Observando mudanças na tensão, podemos orientar o fortalecimento das inspeções de equipamentos de corte, corte e vinco e bobinagem durante o processo de produção da bateria para evitar a produção de grandes quantidades de baterias não qualificadas. Portanto, ao carregar em curto-circuito baterias causadas por rebarbas com baixa corrente e monitoramento de mudanças de tensão, problemas no processo de fabricação de baterias podem ser efetivamente identificados e controles de processo relevantes podem ser orientados para garantir a qualidade da bateria e desempenho.